Физика металлов и металловедение, 2022, T. 123, № 6, стр. 649-657

Коррозионные свойства титанового сплава β-CEZ и углеродистой стали 9S20K после азотирования

Ф. З. Бенлареш a, *, Е. Нуисер b, Л. Яхья c, А. Нуисер d

a Технологический факультет

25000 Константина, Университет Константина 3, Алжир

b Керамическая лаборатория

25000 Константина, Университет Константина 1, Алжир

c Технологический факультет

Батна, Университет Батна 2, Алжир

d Электротехнический факультет, Университет Ум-Аль-Буаги

Ум-Аль-Буаги, Алжир

* E-mail: fatima.benlahreche@univ-constantine3.dz

Поступила в редакцию 05.01.2022

После доработки 21.03.2022

Принята к публикации 22.03.2022

- EDN: IFLXYI

- DOI: 10.31857/S0015323022060055

Аннотация

Исследовано влияние жидкостного азотирования на электрохимическое поведение и механические свойства двух металлических материалов: титанового сплава β-CEZ и углеродистой стали 9S20K. Полученные микрофотографии отчетливо показывают структурные изменения, происходящие при азотировании, и позволяют определить границы азотированного слоя. Рентгенодифракционный анализ азотированных образцов позволил идентифицировать образующиеся нитриды титана и железа. Определение твердости по Викерсу, выполненное на поперечном сечении азотированных образцов сплава β-CEZ и стали 9S20K, показало увеличение твердости поверхности. Результаты электрохимических измерений свидетельствуют об увеличении стойкости к коррозии для образцов азотированной стали 9S20K и снижении стойкости к коррозии для образцов азотированного сплава β-CEZ по сравнению с необработанными образцами. Полученные результаты свидетельствуют, что азотирование позволяет улучшить механические свойства и электрохимическое поведение углеродистой стали 9S20K, однако азотирование титанового сплава β-CEZ приводит к улучшению только механических свойств, а его электрохимические свойства при этом ухудшаются.

ВВЕДЕНИЕ

Химико-термическая обработка поверхности включает в себя набор эффективных методов реализации гетерогенных реакций газ/твердое тело или жидкость/твердое тело, выполняемых, как правило, для сплавов на основе железа и позволяющих улучшить их поверхностные свойства.

Действительно, можно изменить химический состав поверхности путем диффузии одного или нескольких насыщающих элементов. Вследствие этого после обработки на поверхности образуется градиент твердости, сопровождающийся повышением износостойкости, усталостной прочности и коррозионной стойкости за счет повышения механических характеристик поверхности. Процессы химико-термической обработки различаются в зависимости от диффундирующих (насыщающих) элементов, обрабатываемымых материалов и насыщающих сред [1–3].

Азотирование представляет собой химико-термический процесс насыщения поверхности металлических материалов азотом [4, 5]. Азотирование выполняется в соляных ваннах (цианиды-цианаты), в газовой фазе (NH3), и, наконец, с использованием плазмы (N2). Обычная температура обработки в соляных ваннах (500–600°C) значительно ниже, чем при науглероживании, что позволяет уменьшить деформацию металлических деталей.

Влияние плазменного азотирования на коррозионные свойства нержавеющей стали 304 изучали Каминский с соавторами [6], результаты электрохимических измерений свидетельствуют об увеличении стойкости к коррозии стали 304 после плазменного азотирования.

Титан и его сплавы находят широкое применение благодаря своим замечательным свойствам, в частности, исключительной стойкости к коррозии, по причине своей высокой химической инертности в сочетании с малым удельным весом по сравнению со сталью [7–12]. Они обладают хорошими механическими свойствами и имеют довольно высокую температуру плавления [13, 14]. Поэтому эти материалы широко применяются в авиационно-космической промышленности и в автомобилестроении. Также они используются для изготовления химических реакторов из-за их высокой инертности ко многим агрессивным средам, например, содержащим хлор [15–17].

Стали и сплавы железа являются самыми известными материалами, применяемыми при изготовлении инструментов и станков, в стротельстве, автомобилестроении, а также в авиационно-космической промышленности, благодаря своим хорошим механическим свойствам [18–23].

Согласно Аламьери с соавторами [24] коррозия низколегированных сплавов является является неизбежным, но допускающим контролирование явлением. Одним из основных способов предотвращения коррозии является использование ингибиторов коррозии. Кроме того, во многих случаях использование стали и титановых сплавов ограничивается из-за их плохих трибологических свойств и необходимо выполнять обработку поверхности.

Целью данной работы является сравнительное исследование влияния азотирования на физико-химические свойства титанового сплава β-CEZ и углеродистой стали 9S20K.

МАТЕРИАЛЫ И МЕТОДИКА ЭКСПЕРИМЕНТА

Первым исследуемым материалом был сплав β-CEZ на основе титана (Ti–5Al–4Sn–4Zr–4Mo–2Cr–1Fe), поставляемый компанией CEZUS (Франция) в виде цилиндрических прутков, разрезаемых затем на требуемые размеры. Химический состав сплава приведен в табл. 1.

Вторым исследуемым материалом была конструкционная углеродистая сталь 9S20K, используемая для изготовления ответстственных механических деталей. Химический состав стали приведен в табл. 2.

Таблица 2.

Химический состав стали 9S20K (вес. %)

| C | Mn | Si | P | S | Fe |

|---|---|---|---|---|---|

| ≤0.12 | 1.10–0.75 | 0.10–0.35 | ≤0.03 | 0.08–0.13 | Остальное |

Перед обработкой образцы полировали наждачной бумагой с различной степенью зернистости, а затем подвергали ультразвуковой очистке. Азотирование выполняли в течение 3 ч при температуре 585°C, согласно процедуре TENIFER (TF1).

Процесс TENIFER является запатентованным способом химико-термической обработки. Он основан на использовании соляной ванны с цианатом щелочного металла, состав которой указан в табл. 3.

Таблица 3.

Состав соляной ванны

| Компонента | Массовая доля |

|---|---|

| CNO– | От 30 до 38% |

| ${\text{CN}}_{3}^{{2 - }}$ | От 18 до 20% |

| CN– | От 0 до 3% |

Состав соляной ванны постоянно регулировали путем дозирования химических компонент для ограничения содержания водяного пара и аммиака, и ее эффективность проверяли микрографическим анализом контрольного образца.

Электрохимические измерения выполняли с помощью потенциостата/гальваностата EG&G 283, соединенного с тремя классическими ячейками из стекла: рабочий электрод, вспомогательный электрод из платины и насыщенный каломельный электрод сравнения (SCE). Потенциодинамические поляризационные кривые были построены при изменении потенциала в широких пределах со скоростью сканирования 0.5 мВ/с, используя программу Soft Corr III. Агрессивной средой являлся 3% раствор NaCl (вес. %).

Спектр электрохимического импеданса в широком диапазоне частот от 10–2 до 105 Гц был получен, используя программу Power Suite.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Металлографические характеристики материала в состоянии поставки. На рис. 1 изображена двухфазная микроструктура (α + β) сплава β-CEZ, эта структура образуется после распада метастабильной бета-фазы.

Сталь 9S20K имеет двухфазную микроструктуру (рис. 2), состоящую из феррита (α) и перлита.

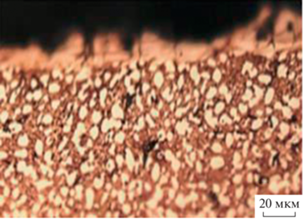

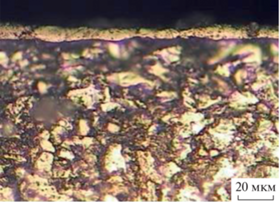

Металлографические характеристики двух материалов после азотирования. Микроскопическое исследование позволяет определить границы азотированного слоя. Как видно из рис. 3 и 4; мы различаем две зоны: белая зона, соответствующая соединяющему слою, и менее контрастная зона, представляющая диффузионный слой [25‒29].

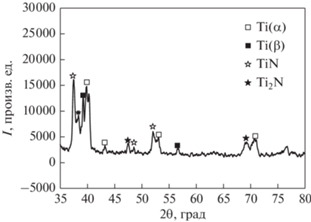

Рентгенодифракционный анализ (XRD). Рентгенодифракционный анализ выполняли для обеспечения нормального протекания процесса азотирования и для определения природы образовавшихся соединений.

Полученная дифрактограмма (рис. 5) свидетельствует об образовании основных соединений TiN, Ti2N (наиболее значимые пики). Это подтверждает эффективность обработки, выполненной в соответствии с указанными выше условиями.

Последствием такой обработки стало возникновение градиента азота в твердом растворе α-титана на глубине несколько сотых долей миллиметра с образованием на внешней поверхности слоя из нитридов титана TiN и Ti2N толщиной несколько микрон. Соединение TiN имеет гранецентрированную кубическую структуру, тогда как соединение Ti2N имеет тетрагональную структуру.

Дифрактограмма азотированной стали 9S20K изображена на рис.6, на которой четко видно образование нитридов железа ε (Fe2–3N) с гексагональной структурой и γ' (Fe4N) с гранецентрированной кубической структурой.

Наблюдается высокий пик, соответствующий нитриду γ', что свидетельствует о насыщении поврехности образца азотом [4].

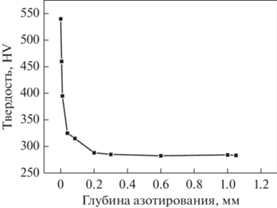

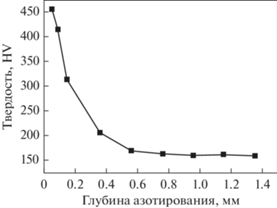

Определение микротвердости. Целью данного испытания является механическая проверка качества азотированного слоя. Микротвердость по Викерсу определяли в поперечном сечении образцов при нагрузке 30 г. Твердость уменьшается в направлении от поверхности в глубину образца. Действительно, выполненная обработка поверхности привела к структурному упрочнению. Профиль твердости в зависимости от глубины приведен на рис. 7.

Поверхностная твердость азотированного титанового сплава β-CEZ составляет порядка 542 HV, тогда как в глубине образца равна 281 HV (рис. 7). Поверхностная твердость азотированного титанового сплава почти в 1.9 раз больше, чем твердость в глубине ообразца. Действительно, выполненная обработка поверхности привела к структурному упрочнению.

Как видно из рис. 8, поверхностная твердость азотированной стали 9S20K составляет порядка 462 HV, тогда как в глубине образца равна 158 HV. Поверхностная твердость азотированной стали 9S20K почти в три раза больше, чем в глубине образца. Это может быть объяснено непосредственной диффузией азота от поверхности в глубину образца.

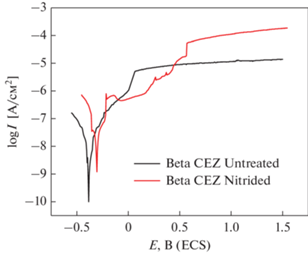

Потенциодинамическая поляризация. Потенциодинамические поляризационные кривые для титанового сплава β-CEZ и стали 9S20K до и после азотирования строили в полулогарифмическом масштабе (рис. 9 и 10).

На рис. 9 схематически изображены анодные поляризационные кривые титанового сплава β-CEZ в 3% растворе NaCl до и после азотирования. Коррозионный потенциал смещается в анодном направлении при увеличении интенсивности коррозионного тока. Необработанный сплав β-CEZ обладает способностью самопроизвольно образовывать на своей поверхности стабильный, уплотненнный и самовосстанавливающийся оксидный слой, что обеспечивает ему исключительную стойкость к коррозии, это явление известно как пассивация.

На поверхности азотированного сплава β-CEZ образуется азотированный слой, состоящий в основном из нитридов титана TiN и Ti2N. Этот слой менее насыщен азотом и отличается определенной пористостью, что облегчает проникновение агрессивной жидкости, а также растворение материала. Образующаяся пористая оксидная пленка нестабильна и подвергается агрессивному воздействию до полного разрушения.

На рис. 9 видно небольшое смещение коррозионного потенциала азотированного сплава β-CEZ в положительном направлении от –388 до –318 мВ (SCE). Плотность коррозионного тока азотированного и необработанного образцов составляет соответственно 0.48 и 0.051 мкА/см2, плотность коррозионного тока необработанного образца примерно в 10 раз меньше, чем для образца после азотирования, а поляризационное сопротивление уменьшается после азотирования, следовательно, электрохимическое поведение ухудшается.

На рис. 10 приведены потенциометрические кривые углеродистой стали 9S20K до и после азотирования. Низколегированная сталь 9S20K имеет плохие коррозионные характеристики, особенно в средах, содержащих хлор. Коррозионный потенциал азотированной стали 9S20K смещается в положительном направлении от –902 до –817 мВ (SCE), наблюдается уменьшение интенсивности коррозионного тока и увеличение поляризационного сопротивления.

По сравнению с необработанным состоянием азотирование стали 9S20K приводит к повышению стойкости к коррозии за счет образования нитридных фаз γ' (Fe4N) и ε (Fe2–3N), обогащенных азотом, и менее пористых, что приводит к улучшению коррозионных характеристик. В табл. 4 приведены основные результаты, полученные для потенциодинамической поляризации.

Таблица 4.

Параметры коррозии сплава β-CEZ и стали 9S20K до и после азотирования

| Коррозионный потенциал ECorr, мВ | Коррозионный ток ICorr, мкА/см2 | Поляризационное сопротивление Rp, кОм см2 | |

|---|---|---|---|

| Необработанный сплав β-CEZ | –388 | 0.051 | 403 |

| Азотированный сплав β-CEZ | –318 | 0.48 | 39.2 |

| Необработанная сталь 9S20K | –902 | 19 | 467 |

| Азотированная сталь 9S20K | –817 | 2 | 4522 |

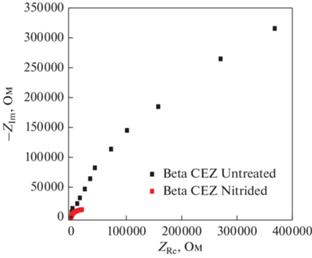

Спектроскопия электрохимического импеданса. Для лучшего понимания электрохимического поведения этих двух материалов был применен очень эффективный метод, основанный на частотном анализе и представляющий собой спектроскопию электрохимического импеданса (E.I.S).

Изображенная на рис. 11 диаграмма Найквиста для необработанного и азотированного сплава β-CEZ представляет собой дугу окружности с одной постоянной времени. Уменьшение размера дуги свидетельствует о значительном уменьшении сопротивления переносу заряда.

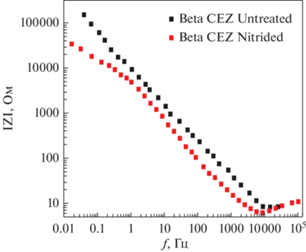

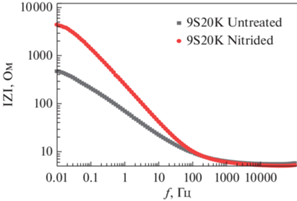

Диаграмма Боде (логарифм импеданса в зависимости от логарифма частоты), изображенная на рис. 12, имеет линейный характер с наклоном n, составляющим 0.79 и 0.78 для необработанного и азотированного сплава β-CEZ соответственно.

Изображенная на рис. 13 диаграмма Боде показывает изменение фазового сдвига θ в зависимости от частоты. Увеличение фазового сдвига является явным признаком уплотненности слоя, образующегося при азотировании, особенно соединительного слоя.

Диаграмма Найквиста стали 9S20K в 3%-ном растворе NaCl до и после азотирования, изображенная на рис. 14, представляет собой дугу окружности, азотирование приводит к увеличению размера дуги. Чем больше размер дуги, тем выше стойкость к коррозии. Сопротивление переносу заряда для необработанной стали 9S20K составляет порядка 482 Ом, а после азотирования равно 4684 Ом. Азотирование значительно улучшаеть коррозионное поведение этой стали в 3%-ном растворе NaCl.

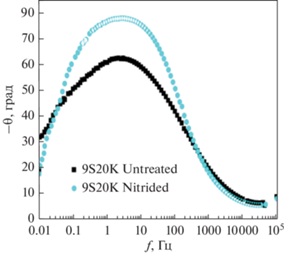

После азотирования показатель (n) равен 0.76 и максимальныйфазовый сдвиг составляет 78°, поэтому азотирование повышает уплотненность поверхности азотированной стали 9S20K.

Аналогично, диаграммы Боде для стали 9S20K показаны на рис. 15 и 16. В табл. 5 приведены параметры импеданса исследованных образцов.

Таблица 5.

Параметры импеданса сплава β-CEZ и стали 9S20K до и после азотирования

| Rtc, Ом см2 | Q, м Ом–1 сn см–2 | n | θmax, град | |

|---|---|---|---|---|

| Необработанный сплав β-CEZ | 415.9 | 23.3 | 0.79 | 78 |

| Азотированный сплав β-CEZ | 40.8 | 15.30 | 0.78 | 75 |

| Необработанная сталь 9S20K | 482 | 13.28 | 0.58 | 62 |

| Азотированная сталь 9S20K | 4684 | 9.5 | 0.76 | 78 |

ВЫВОДЫ

В настоящей работе исследовано влияние азотирования в соляной ванне на механические свойства и электрохимическое поведение титанового сплава β-CEZ и углеродистой стали 9S20K. Были получены микрофотографии азотированного сплава β-CEZ и стали 9S20K, позволившие определить границы азотированного слоя. Рентгенодифракционный анализ дал возможность идентифицировать образующиеся нитриды титана и железа.

При определении микротвердости по Викерсу выявлено увеличение поверхностной твердости этих двух материалов после азотирования за счет образования ниридов титана и железа.

Поляризационные кривые сплава β-CEZ в 3% щелочном растворе NaCl, построенные до и после азотирования, показали смещение коррозионного потенциала в положительном направлении при увеличениии плотности коррозионного тока и значительном уменьшении поляризационного сопротивления.

Спектр импеданса (Диаграммы Найквиста и Боде) необработанного и азотированного сплава β-CEZ показал уменьшение сопротивления переносу заряда для азотированного сплава β-CEZ.

Поляризационные кривые стали 9S20K в той же самой среде и при тех же условиях, построенные до и после азотирования, показали смещение коррозионного потенциала в положительном направлении при уменьшении плотности коррозионного тока и увеличении поляризационного сопротивления.

Спектр импеданса необработанной и азотированной стали 9S20K показал увеличение сопротивления переносу заряда для азотированной стали 9S20K.

Такое коррозионное поведение двух материалов связано с природой, а также с различной структурой слоев (нитрида титана и нитрида железа), образующихся при азотировании.

Можно сделать вывод, что азотирование улучшает механические свойства и электрохимическое поведение углеродистой стали 9S20K, тогда как такая же обработка титанового сплава β-CEZ приводит к улучшению только его механических свойств.

Список литературы

Pinedo C.E., Monteiro W.A. Surface hardening by plasma nitriding on high chromium alloy steel // J. Mater. Sci. Lett. 2001. V. 20. P. 147–150.

Alsaran A., Karakan M., Celik A. The investigation of mechanical properties of ion-nitrided AISI 5140 low-alloy steel // Mater. Character. 2002. V. 48. P. 323–327.

Sirin S.Y., Kaluc E. Structural surface characterization of ion nitrided AISI 4340 steel // Mater. Des. 2012. V. 36. P. 741–747.

Benlahreche F.Z., Nouicer E. Improvement of Surface Properties of Low Carbon Steel by Nitriding Treatment // Acta Phys. Pol. A. 2017. V. 131. P. 20–23.

Altinsoy I., Onder K.G., Celebi Efe F.G., Bindal C. Gas Nitriding Behaviour of 34CrAlNi7 Nitriding Steel // Acta Phys. Pol. A. 2014. V. 125. P. 414–416.

Kamiński J., Małkiewicz K., Rębiś J., Wierzchoń T. The Effect of glow discharge nitriding on the corrosion resistance of stainless steel orthodontic arches in artificial saliva solution // Arch. Metall. Mater. 2020. V. 65. P. 375–384.

Nouicer E., Benlahreche F.Z., Nouicer A. Spectroscopic characterization of titanium alloy surface in a biological medium // Acta Phys. Pol. A. 2017. V. 131. P. 28–31.

Cai Z., Shafer T., Watanabe I., Nunn M.E., Okabe T. Electrochemical characterization of cast titanium alloys // Biomaterials. 2003. V. 24. P. 213–218.

Gurappa I. Characterization of different materials for corrosion resistance under simulated body fluid conditions // Mater. Character. 2002. V. 49. P. 73–79.

Huang Y.Z., Blackwood D.J. Characterisation of titanium oxide film grown in 0.9% NaCl at different sweep rates // Electrochimica Acta. 2005. V. 51. P. 1099–1107.

Marino C.E.B., Mascaro L.H. EIS characterization of a Ti-dental implant in artificial saliva media: Dissolution process of the oxide barrier // J. Electroan. Chem. 2004. V. 568. P. 115–120.

Utomo E.P., Herbirowo S., Puspasari V. Thaha Y.N. Characteristics and corrosion behavior of Ti–30Nb–5Sn alloys in histidine solution with various NaCl concentrations // Int. J. Corros. Scale Inhib. 2021. V. 10. P. 592–601.

Gurrappa I., Venugopala Reddy D. Characterisation of titanium alloy, IMI-834 for corrosion resistance under different environmental conditions // J. Alloys Compounds. 2005. V. 390. P. 270–274.

Khaled M.M., Yilbas B.S., Al-Qaradawi I.Y., Coleman P.G., Abdulmalik D., Seddigi Z.S., Abulkibash A., Abu-Sharkh B.F., Emad M.M. Corrosion properties of duplex treated Ti–6Al–4V alloy in chloride media using electrochemical and positron annihilation spectroscopy techniques // Surface & Coatings Technology. 2006. V. 201. P. 932–937.

Khelfaoui Y., Kerkar M., Bali A., Dalard F. Electrochemical characterisation of a PVD film of titanium on AISI 316L stainless steel // Surface & Coatings Technology. 2006. V. 200. P. 4523–4529.

Monticelli C., Frignani A., Bellosi A., Brunoro G., Trabanelli G. The corrosion behaviour of titanium diboride in neutral chloride solution // Corrosion Sci. 2001. V. 43. P. 979–992.

Almeida E., Costa M.R., De Cristofaro N., Mora N., Catalá R., Puente J.M., Bastidas J.M. Titanium passivated lacquered tinplate cans in contact with foods // Corrosion Eng., Sci. Technology. 2005. V. 40. P. 158–164.

Franz C., Besserdich G., Schulze V., Mueller H., Loehe D. Influence of transformation plasticity on residual stresses and distortions due to the heat treatment of steels with different carbon contents // J. Phys. IV. 2004. V. 120. P. 481–488.

Slovacek M. Application of numerical simulation of heat treatment in industry // J. Phys. IV. 2004. V. 120. P. 753–760.

Srikanth S., Saravanan P., Joseph A., Ravi K. Surface Modification of Commercial Low-Carbon Steel using Glow Discharge Nitrogen Plasma and its Characterization // J. Mater. Eng. Performance. 2013. V. 22. P. 2610–2622.

Brühl S.P., Cabo A., Tuckart W., Prieto G. Tribological behaviour of nitrided and nitrocarburized carbon steel used to produce engine parts // Industrial Lubrication And Tribology. 2016. V. 68. P. 125–133.

Vaghani M., Vasanwala S.A., Desai A.K. Stainless Steel As A Structural Material: State Of Review // Int. J. Engineering Research and Applications. 2014. V. 4. P. 657–662.

Karthiga N., Praveena J.M., Deepika A., Fathima A.J.A., Bhuvaneshwari R., Christina G.D., Mary V.D., Renuga Devi N., Umasankareswari T., Rajendran S. Influence of Roseday-5 tablet on corrosion resistance of SS 316L in artificial saliva // Int. J. Corros. Scale Inhib. 2020. V. 9. P. 595–606.

Alamiery A., Mahmoudi E., Allami T. Corrosion inhibition of low-carbon steel in hydrochloric acid environment using a Schiff base derived from pyrrole: gravimetric and computational studies // Int. J. Corros. Scale Inhib. 2021. V. 10. P. 749–765.

Bell T., Sun Y., Suhadi A. Environmental and technical aspects of plasma nitrocarburising // Vacuum. 2000. V. 59. P. 14–23.

Chiu L.H., Wu C.H., Chang H. Wear behavior of nitrocarburized JIS SKD61 tool steel // Wear. 2002. V. 253. P. 778–786.

Hoffmann F.T., Mayr P. ASM Handbook: Friction, Lubrication, and Wear Technology, OH: ASM International. Metal Park. 1992. V. 18. P. 1783.

Podgornik B., Hogmark S. Surface modification to improve friction and galling properties of forming tools // J. Mater. Proces. Techn. 2006. V. 174. P. 334–341.

Aydin H., Bayram A., Topçu Ş. Effect of different nitriding processes on the friction coefficient of 304 austenitic and 420 martensitic stainless steels // Industrial Lubrication and Tribology. 2013. V. 65. P. 27–36.

Дополнительные материалы отсутствуют.

Инструменты

Физика металлов и металловедение