Физика металлов и металловедение, 2023, T. 124, № 1, стр. 61-67

Оловянная бронза, упрочненная частицами Cu9Al4: механохимический синтез и консолидация методом спекания под давлением

Т. Ф. Григорьева a, *, С. А. Ковалева b, В. И. Квашнин c, d, С. А. Петрова e, Е. Т. Девяткина a, С. В. Восмериков a, В. И. Жорник b, П. А. Витязь b, Н. З. Ляхов a

a Институт химии твердого тела и механохимии СО РАН

630090 Новосибирск, ул. Кутателадзе, 18, Россия

b Объединенный институт машиностроения НАНБ

220072 Минск, ул. Академическая, 12, Республика Беларусь

c Институт гидродинамики им. М.А. Лаврентьева

630090 Новосибирск, пр. Лаврентьева, 15, Россия

d Новосибирский государственный технический университет

630073 Новосибирск, пр. К. Маркса, 20, Россия

e Институт металлургии УрО РАН

620016 Екатеринбург, ул. Амундсена, 101, Россия

* E-mail: grig@solid.nsc.ru

Поступила в редакцию 14.06.2022

После доработки 03.08.2022

Принята к публикации 01.11.2022

- EDN: KNLUZW

- DOI: 10.31857/S0015323022600666

Аннотация

Методами рентгеноструктурного анализа, оптической и электронной микроскопии изучено влияние условий механической активации смеси Cu–12% Sn с различным содержанием модификатора Cu9Al4 на структурно-фазовый состав и морфологию формируемых композитов. При механохимическом введении 10 мас. % модифицирующей добавки в матрицу механосинтезированной оловянной бронзы в продукте формируется в основном тройной твердый раствор алюминия и олова в меди, Al0.05Cu0.9Sn0.05. В случае 20 мас. % модифицирующей добавки в продукте присутствуют твердый раствор олова в меди Cu0.9Sn0.1 и интерметаллид Cu9Al4. Исследования механических и триботехнических характеристик материала, полученного методом спекания под давлением, показали, что интенсивность изнашивания материала на основе механохимически синтезированной бронзы Cu–12 мас. % Sn незначительно меньше, чем промышленной бронзы БрОФ 10-1, коэффициент трения f снижается в ~1.3 раза, а диапазон разброса его значений достаточно широк f = 0.7–0.9. Модифицирование механосинтезированной бронзы Cu–12 мас. % Sn интерметаллидом Cu9Al4 позволяет снизить интенсивность изнашивания в 1.3–1.6 раза и значительно снизить коэффициент трения (в 1.2–1.6 раза). Стабильное значение f = 0.5 достигается для механически активированного состава Cu–12 мас. % Sn + 20 мас. % Cu9Al4. Введение интерметаллида повышает микротвердость сплавов в 1.6–2 раза (до Hμ = 2730 МПа) относительно микротвердости бронзы БрОФ 10-1 и механосинтезированной бронзы.

ВВЕДЕНИЕ

Металлические антифрикционные материалы со структурной схемой “мягкая матрица и твердые включения” обеспечивают оптимальное сочетание высокой износостойкости и теплопроводности с низким коэффициентом трения [1, 2]. Среди них наиболее востребованы в машиностроении оловянные бронзы [3], которые обладают хорошими антифрикционными свойствами, коррозионной стойкостью и технологичностью, что обусловливает применение порошков бронзы для широкого ряда технологий консолидации. Однако спеченные материалы имеют низкую твердость и прочность, что приводит к необходимости разработки модифицирующих и упрочняющих добавок. В качестве модификаторов для сплавов могут использоваться различные керамические добавки, которые являются непосредственными зародышами кристаллизации [4]. Основными проблемами при этом являются низкая смачиваемость частиц керамических модификаторов и неравномерность их распределения в объеме материала. В случае отсутствия смачивания частиц упрочняющей фазы расплавленной матрицей на границе раздела часто присутствуют поры, которые могут являться причиной снижения прочностных характеристик материала и его пластичности. Поэтому в качестве модификаторов более перспективно использование интерметаллидов, что в ряде случаев позволяет реализовать двойной механизм упрочнения: не только вводимыми дисперсными частицами, но и за счет выделения дисперсных частиц из образующегося пересыщенного твердого раствора [5–8]. Одним из эффективных способов получения интерметаллических соединений является механохимический синтез [9–14]. Фазовый состав механохимически формируемых сплавов и композитов определяется как соотношением исходных компонентов, так и режимами механической активации.

Хорошая смачиваемость интерметаллидов матричным расплавом и зернограничные взаимодействия обеспечивают требуемые физико-механические свойства материала. В этой связи представляет интерес модифицирование оловянной бронзы интерметаллидами на основе меди.

В работе изучалось влияние условий механической активации (МА) смеси Cu–12% Sn с различным содержанием модификатора (Cu9Al4) на структурно-фазовый состав и морфологию формируемых композитов, а также физико-механические и триботехнические свойства материала, получаемого методом спекания МА смеси под давлением.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Использовали порошки меди марки ПМС-1 и олова марки ПОЭ с размерами частиц ~40 мкм, а также порошок механохимически синтезированного наноструктурированного (с размерами кристаллитов ~3 нм) монофазного интерметаллида Cu9Al4 с бимодальным распределением частиц по размерам в диапазонах 0.2–0.4 и 2–4 мкм [15].

МА смеси порошков меди и олова в массовом соотношении 88 и 12% соответственно, проводили в планетарной шаровой мельнице АГО-2 с водяным охлаждением (внутренний объем стального барабана 250 см3, диаметр стальных шаров 5 мм, загрузка шаров 200 г, навеска обрабатываемого образца 10 г, скорость вращения барабанов ~1000 об/мин вокруг общей оси) [16]. Длительность обработки порошковой смеси составила 2 мин. Модифицирование механосинтезированной бронзы Cu–12 мас. % Sn добавлением Cu9Al4 в количестве 10 и 20 мас. % проводили в тех же условиях, длительность механической обработки смесей – от 40 с до 8 мин. Во избежание окисления металлов эксперименты проводили в среде аргона.

Консолидацию порошков осуществляли спеканием в графитовых тиглях размером ∅10 × 8 мм, которое включает предварительное холодное прессование при давлении 30 МПа, последующий нагрев до температуры 950°С и выдержку 30 мин с последующим охлаждением на воздухе.

Структурно-фазовое состояние образцов после МА и спекания изучали методом рентгеновской дифракции на дифрактометре D8 Advance (CuKα-излучение). Фазовый состав продуктов определяли по данным рентгеновской дифракции с использованием базы данных Международного центра дифракционных данных (ICDD) PDF4 [17]. Параметры элементарных ячеек сосуществующих фаз рассчитывали с использованием программы Celref [18]. Количественный фазовый анализ проводили по результатам полнопрофильного анализа по методу Ритвельда с использованием программного пакета DIFFRACplus: TOPAS [19]. Микроструктурные характеристики (размер кристаллитов L и микронапряжения ε) оценивали с использованием “дубль-Фойгт” (doubleVoigt) методологии. Для разделения вкладов в уширение пиков от L использовали функцию Лоренца, от ε – функцию Гаусса.

Морфологию синтезированных порошковых сплавов и композитов и микроструктуру спеченных материалов исследовали с помощью растровой электронной микроскопии (РЭМ) на приборах Hitachi-Tabletop TM-1000 и Carl Zeiss LEO 420. Для съемки изображений использовали детекторы вторичных электронов.

Триботехнические испытания образцов цилиндрической формы размером ∅10 × 8 мм проводили в условиях сухого трения на автоматизированном трибометре АТВП, работающем по схеме возвратно-поступательного перемещения призматического образца по контртелу со скоростью 0.1 м/с и при номинальном контактном давлении 1.5 МПа [20]. В качестве контртела использовали пластину, изготовленную из закаленной углеродистой стали 60Г с микротвердостью Hμ = 4840 МПа. В качестве триботехнических характеристик, подлежащих оценке в процессе испытаний, выбраны массовый износ и коэффициент трения. Интенсивность изнашивания Iq определяли на стадии установившегося изнашивания как отношение потери массы к пути трения. Измерение микротвердости Hμ проводили на приборе ПМТ-3, при нагрузке 1.96 Н.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

В качестве материала бронзы с мягкой матрицей для последующего модифицирования интерметаллидом механохимически синтезирован прекурсор Cu–12 мас. % Sn. Рентгеноструктурный анализ такого порошка, полученного при механической активации смеси меди и олова в планетарной шаровой мельнице в течение 2 мин, показал наличие фаз остаточной меди, твердых растворов и интерметаллидов системы Cu–Sn (табл. 1).

Таблица 1.

Рентгеноструктурные параметры смеси Cu + 12 мас. % Sn после МА в течение 2 мин

| Фазовый состав | a, Å | b, Å | c, Å | Мас. % | |

|---|---|---|---|---|---|

| 1 | Cu | 3.616 | 3.616 | 3.616 | 32.6 |

| 2 | Cu3Sn* | 5.470 | 38.303 | 4.323 | 14.9 |

| 3 | Cu0.97Sn0.03 | 3.651 | 37.7 | ||

| 4 | Cu3Sn** | 5.511 | 4.319 | 2.9 | |

| 5 | Cu40.4Sn11 | 17.926 | 6.1 | ||

| 6 | Cu0.9Sn0.1 | 3.646 | 5.8 |

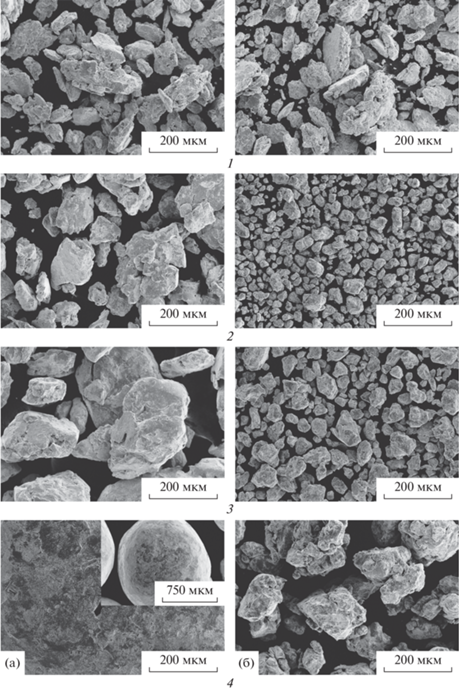

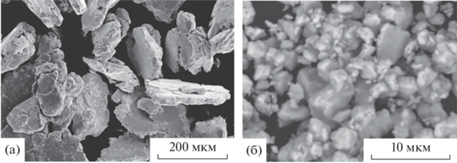

По данным РЭМ в смеси Cu + 12 мас. % Sn после механической активации в течение 2 мин формируется слоистая структура с частицами пластинчатой морфологии с размерами 100–150 мкм (рис. 1а).

Рис. 1.

РЭМ-изображения частиц продукта: (а) в системе Cu–12 мас. % Sn после МА в течение 2 мин; (б) в системе Cu–20 мас. % Al, после МА в течение 20 мин.

Модифицирующая добавка, механохимически синтезированный интерметаллид Cu9Al4, полученный в результате 20 мин МА порошковой смеси состава Cu + 20 мас. % Al, имеет размер кристаллитов ~3 нм при размерах частиц 0.2–4 мкм (рис. 1б).

Модифицирование механосинтезированной бронзы Cu–12 мас. % Sn с 10 и 20 мас. % Cu9Al4 осуществлено высокоэнергетической механической обработкой в течение 40 с – 8 мин.

Cu–12 мас. % Sn (МА 2 мин) + 10 мас. % Cu9Al4

Рентгеноструктурный анализ продукта смеси Cu–12 мас. % Sn (МА 2 мин) с 10 мас. % Cu9Al4 после 40 с МА показал, что за это время остаточная медь полностью расходуется на формирование твердых растворов олова в меди, полностью исчезает интерметаллическое соединение Cu40.4Sn11, незначительно уменьшается содержание интерметаллического соединения Cu3Sn (табл. 2). Фаза твердого раствора характеризуется малым размером кристаллитов и высоким уровнем микронапряжений, что может указывать на ее высокую дефектность.

Таблица 2.

Рентгеноструктурные параметры смеси Cu–12 мас. % Sn с 10 мас. % Cu9Al4 после МА

| Время МА, с | Фаза | a, Å | c, Å | Мас. % | L, нм | ε, % |

|---|---|---|---|---|---|---|

| 40 | Cu3Sn | 5.4920 | 4.3220 | 7.2 | 12.6 | 0.4 |

| Cu0.932Sn0.068 | 3.6660 | 32.4 | 6.3 | 1.9 | ||

| Cu9Al4 | 8.7220 | 8.8 | 5.3 | – | ||

| Cu0.97Sn0.03 | 3.6220 | 51.6 | – | 1.5 | ||

| 120 | Cu8.58Al4.42 | 8.9850 | 5.8 | – | – | |

| Al0.05Cu0.9Sn0.05 | 3.6685 | 86.6 | – | 1.8 | ||

| Cu9Al4 | 8.7130 | 7.6 | 13.5 | 0.2 | ||

| 240 | Cu8.58Al4.42 | 8.9770 | 2.8 | – | 0.8 | |

| Al0.05Cu0.9Sn0.05 | 3.6766 | 94.8 | – | 0.9 | ||

| Cu9Al4 | 8.6970 | 2.4 | 14.0 | 0.2 | ||

| 480 | Al0.05Cu0.9Sn0.05 | 3.6818 | 99.4 | – | – | |

| Cu9Al4 | 8.6968 | 0.6 | – | – |

После 2 мин МА в продукте не обнаруживаются интерметаллические соединения системы медь–олово, а твердые растворы олова в меди превращаются в тройной твердый раствор олова и алюминия в меди Al0.05Cu0.9Sn0.05 с высоким уровнем микронапряжений (табл. 2).

Незначительно уменьшается количество фазы интерметаллического соединения Cu9Al4, и существенно возрастают размер его кристаллитов и уровень микронапряжений по сравнению с характеристиками исходного интерметаллического соединения. Появляется незначительное количество фазы Cu8.58Al4.42.

При дальнейшей МА в течение 4 мин в продукте увеличивается содержание тройного твердого раствора алюминия и олова в меди, и более чем в два раза снижается уровень микронапряжений в нем (табл. 2). Также более чем в два раза снижается содержание фазы с дефицитом меди, и более чем в три раза – модифицирующей добавки Cu9Al4. Размеры кристаллитов и уровень микронапряжений этих фаз практически не изменяются.

При увеличении времени МА до 8 мин в продукте полностью исчезает фаза Cu8.58Al4.42, и практически полностью – модифицирующая добавка Cu9Al4 (0.6 мас. %), продукт МА представляет собой преимущественно тройной твердый раствор алюминия и олова в меди Al0.05Cu0.9Sn0.05 (99.4 мас. %).

Электронно-микроскопические исследования показали, что после механической активации в течение 40 с морфология частиц и их размеры практически не изменяются по сравнению с параметрами исходной механохимически синтезированной бронзы без модифицирующих добавок (рис. 2а, фото 1). При увеличении времени МА до 2 мин форма и размеры частиц изменяются незначительно (рис. 2а, фото 2). При дальнейшем увеличении длительности МА (4 мин) размер частиц заметно возрастает, их форма из пластинчатой преобразуется в полиэдрическую (рис. 2а, фото 3). МА в течение 8 мин приводит к формированию крупных сферических частиц с размерами 600–900 мкм (рис. 2а, фото 4). Согласно данным рентгеноструктурного анализа практически единственной фазой в активированном образце становится тройной твердый раствор олова и алюминия в меди. Сферическая форма и рост размера частиц в ходе МА, наиболее вероятно, связаны с высокой пластичностью продукта МА, как и в случае алюминиевых бронз (Cu–10 мас. % Al) [21].

Cu–12 мас. % Sn (МА 2 мин) + 20 мас. % Cu9Al4

На начальной стадии МА (40 с) смесь Cu–12 мас. % Sn (МА 2 мин.) с 20 мас. % Cu9Al4 ведет себя как смесь с 10 мас. % модифицирующей добавки: полностью исчезают медь и интерметаллическое соединение Cu41Sn11, незначительно снижается содержание Cu3Sn и почти в два раза возрастает содержание твердых растворов олова в меди с высоким уровнем микронапряжений (1.9%) и размерами кристаллитов около 6 нм (табл. 3).

Таблица 3.

Рентгеноструктурные параметры смеси Cu–12 мас. % Sn с 20 мас. % Cu9Al4 после МА

| Время МА, с | Фаза | a, Å | c, Å | Мас. % | L, нм | ε, % |

|---|---|---|---|---|---|---|

| 40 | Cu3Sn | 5.4939 | 4.3190 | 7.5 | – | 0.7 |

| Cu0.932Sn0.068 | 3.6660 | 30.2 | 6.4 | 1.9 | ||

| Cu9Al4 | 8.7190 | 17.5 | 6.2 | – | ||

| Cu0.97Sn0.03 | 3.6213 | 44.8 | – | 1.5 | ||

| 120 | Cu0.9Sn0.1 | 3.6697 | 86.0 | – | 2.2 | |

| Cu9Al4 | 8.7125 | 14.0 | 14.0 | 0.2 | ||

| 240 | Cu0.9Sn0.1 | 3.6787 | 87.0 | 128.0 | 1.6 | |

| Cu9Al4 | 8.7053 | 13.0 | 14.0 | 0.2 | ||

| 480 | Cu0.9Sn0.1 | 3.6799 | 89.8 | 128.0 | 1.6 | |

| Cu9Al4 | 8.6990 | 10.2 | 14.0 | 0.2 |

Электронно-микроскопические данные свидетельствуют о схожести морфологических и размерных характеристик композитов, образующихся в смесях с 10 и 20 мас. % модифицирующей добавки (рис. 2б, фото 1).

Дифракционная картина смеси Cu–12 мас. % Sn с 20 мас. % Cu9Al4, механоактивированной в течение 2 мин, существенно отличается от таковой для смеси с 10 мас. % Cu9Al4: не образуются ни тройной твердый раствор алюминия и олова в меди, ни твердый раствор алюминия в меди. Продукт становится двухфазным: основной фазой является твердый раствор олова в меди Cu0.9Sn0.1 с уровнем микронапряжений выше 2%, и остается модифицирующая добавка Cu9Al4, размеры кристаллитов которой возрастают более чем в три раза по сравнению с размерами исходного интерметаллида.

Данные РЭМ (рис. 2б, фото 2) также свидетельствуют об отличии активированных смесей Cu–12 мас. % Sn с разным содержанием интерметаллида: размеры частиц смеси с 20 мас. % Cu9Al4 существенно меньше, чем с 10 мас. % модифицирующей добавки.

После 4 мин МА фазовый состав и содержание фаз в продукте сохраняются; снижается уровень микронапряжений твердого раствора олова в меди, размер его кристаллитов составляет более 100 нм, что указывает на рекристаллизационные процессы. По сравнению с 2 мин МА частицы практически не изменяются, но остаются существенно более мелкими, чем в смеси с 10 мас. % добавки (рис. 2б, фото 3).

После 8 мин МА фазовый состав также практически не изменяется, количество твердого раствора олова в меди незначительно увеличивается, а интерметаллида – уменьшается, размеры кристаллитов и уровни микронапряжений обеих фаз сохраняются. По данным РЭМ, с увеличением длительности МА до 8 мин размер частиц порошка увеличивается до 68–400 мкм, но они остаются значительно более мелкими по сравнению с частицами смеси Cu–12 мас. % Sn с 10 мас. % Cu9Al4, в которых сформировался тройной твердый раствор алюминия и олова в меди (рис. 2б, фото 4).

Существенно меньшие размеры частиц активированных образцов бронзы с 20 мас. % Cu9Al4 по сравнению с бронзой с 10 мас. % Cu9Al4 обусловлены присутствием интерметаллида, снижающего пластичность материала.

Консолидация порошков смесей Cu–12 мас. % Sn с 10 и 20 мас. % Cu9Al4 (МА 2 мин) методом спекания под давлением

Для спекания использовали механически активированные порошки как смеси Cu–12 мас. % Sn, так и модифицированных смесей с 10 мас. % и 20 мас. % Cu9Al4 после 2 мин МА. При спекании через расплав в модифицированных образцах с 10 мас. % Cu9Al4 формируется структура материала на основе твердого раствора с параметром решетки а = 3.6662 Å с включениями дисперсных фаз Cu9Al4 и Cu41Sn11, последняя фаза образуется за счет распада твердого раствора. При этом происходит частичное разделение фаз с вытеснением менее плотной фазы интерметаллида Cu9Al4 к границам раздела. После отжига наблюдается образование дендритных структур и эвтектоида с интерметаллидом Cu41Sn11. Микротвердость сплавов повышается в 1.6–2 раза (до Hμ = 2730 МПа) относительно микротвердости известной бронзы БрОФ10-1 и сплава, полученного при спекании механосинтезированной бронзы Cu–12 мас. % Sn.

Модифицирование бронзы интерметаллидом в количестве 20 мас. % позволяет обеспечить сохранение высоких значений микротвердости спеченного материала и после высокотемпературного отжига при 520°С (Нμ = 2720 МПа). Снижение параметра решетки твердого раствора до а = = 3.6551 Å и увеличение содержания интерметаллида Cu41Sn11 указывает на дисперсионное упрочнение сплава.

Изучено массовое изнашивание спеченных материалов на основе оловянных бронз с различным содержанием модифицирующей добавки до и после отжига при 520°С (табл. 4).

Таблица 4.

Триботехнические свойства модифицированных механосинтезированных бронз в режиме сухого трения при нагрузке 1.5 Н

| Состав образцов | Интенсивность массового изнашивания, ×10–3, мг/м | Коэффициент трения, f |

|---|---|---|

| БрОФ 10-1 | 46.0 | 1.0–1.1 |

| Cu–12 мас. % Sn | 42.0 | 0.7–0.9 |

| Cu–12 мас. % Sn, отжиг 520°С | 35.3 | 0.7–0.9 |

| Cu–12 мас. % Sn + 10 мас. % Cu9Al4 | 30.1 | 0.6–0.7 |

| Cu–12 мас. % Sn + 10 мас. % Cu9Al4, отжиг 520°С | 26.3 | 0.6–0.7 |

| Cu–12 мас. % Sn +20 мас. % Cu9Al4 | 32.8 | 0.5 |

| Cu–12 мас. % Sn + 20 мас. % Cu9Al4, отжиг 520°С | 28.9 | 0.5 |

Интенсивность изнашивания материала на основе механохимически синтезированного порошка Cu–12 мас. % Sn незначительно меньше, чем у бронзы БрОФ 10-1, коэффициент трения снижается в 1.2–1.4 раза, однако диапазон разброса его значений достаточно широк: f = 0.7–0.9. После отжига интенсивность изнашивания уменьшается в 1.2 раза, коэффициент трения не изменяется. Модифицирование бронзы Cu–12 мас. % Sn интерметаллидом Cu9Al4 (10 мас. %) позволяет снизить изнашиваемость в 1.4 раза (без отжига) и в 1.6 раза после отжига и снизить коэффициент трения в 1.2–1.3 раза. Для состава с 20 мас. % Cu9Al4 интенсивность изнашивания уменьшается в 1.3 раза (без отжига) и в 1.5 раза после отжига, коэффициент трения снижается в 1.6 раза, и достигается стабильное значение f = 0.5.

Уменьшение коэффициента трения модифицированных бронз указывает на снижение адгезионного взаимодействия пары трения, что может быть связано с увеличением их микротвердости. Высокотемпературный отжиг не оказывает влияния на коэффициент трения, но снижает интенсивность изнашивания, что связано с дополнительным дисперсионным упрочнением материала.

ЗАКЛЮЧЕНИЕ

Механохимически синтезированная оловянная бронза модифицирована интерметаллидом Cu9Al4 в количестве 10 и 20 мас. %. Показано, что при содержании 10 мас. % Cu9Al4 механохимически формируется тройной твердый раствор олова и алюминия в меди, а при 20 мас. % Cu9Al4 в продукте сохраняется интерметаллид Cu9Al4 и формируется твердый раствор олова в меди.

Спеченные материалы на основе механохимически синтезированной бронзы Cu–12 мас. % Sn по триботехническим параметрам незначительно отличаются от промышленной бронзы БрОФ 10-1. Однако при модифицировании ее интерметаллидом Cu9Al4 в количестве 10 и 20 мас. % уменьшается интенсивность изнашивания материала в 1.4–1.6 раза и в 1.3–1.5 раза соответственно для двух составов и снижается коэффициент трения в 1.2–1.3 раза и в ~1.6 раза соответственно, до значения f = 0.5 для состава с 20 мас. % Cu9Al4.

Работа выполнена в рамках государственных заданий ИХТТМ СО РАН (№ 121032500062-4) и ОИМ НАН Беларуси (№ ГР 20210803).

Список литературы

Волочко А.Т. Модифицирование эвтектических и первичных частиц кремния в силуминах. Перспективы развития // Литье и металлургия. 2015. Т. 4(81). С. 38–45.

Dudina D.V., Bokhonov B.B., Batraev I.S., Amirastanov Y.N., Ukhina A.V., Kuchumova I.D., Legan M.A., Novoselov A.N., Gerasimov K.B., Bataev I.A., Georgarakis K., Koga G.Y., Guo Y., Botta W.J., Jorge A.M. Jr. Interaction between Fe66Cr10Nb5B19 metallic glass and aluminum during spark plasma sintering // Mater. Sci. Eng. A.2021. V. 799. P. 140165.

Бронзы оловянные литейные. ГОСТ 613-79.

Лукьянов Г.С., Никитин В.М. Алюминиевые лигатуры с мелкокристаллическим строением // Литейное производство. 1997. № 8–9. С. 13–14.

Feldshtein E., Kiełek P., Kiełek T., Dyachkova L., Letsko A. On some mechanical properties and wear behavior of sintered bronze based composites reinforced with some aluminides microadditives // Int. J. Appl. Mechan. Eng. 2017. V. 22. № 2. P. 293–302.

Celikyurek İ., Korpe N.O., Olcer T., Galer R. Microstructure, properties and wear behaviors of (Ni3Al)p reinforced Cu matrix composites // J. Mater. Sci. Technol. 2011. V. 27. № 10. P. 937–943.

Григорьева Т.Ф., Дудина Д.В., Петрова С.А., Ковалева С.А., Батраев И.С., Восмериков С.В., Девяткина Е.Т., Ляхов Н.З. Композиты с алюминиевой матрицей, упрочненные частицами Cu9Al4: механохимический синтез и консолидация методом электроискрового спекания // ФММ. 2021. Т. 122. № 8. С. 824–830.

Feng Li, Ishihara K.N., Shingu P.H. The Formation of Metastable Phases by Mechanical Alloying in the Aluminum and Copper System // Metal. Trans. A. 1991. V. 22A. P. 2850.

Kahtan S. Mohammed, Haider T. Naeem, Siti Nadira Iskak. Study of the feasibility of producing Al–Ni intermetallic compounds by mechanical alloying // PhMM. 2016. V. 117. № 8. P. 795–804.

Schwarz R.B., Srinivasan S., Desch P.B. Synthesis of metastable aluminum-based intermetallics by mechanical alloying // Mater. Sci. Forum. 1992. V. 88–90. P. 595–602.

D’Angelo L., Ochoa J., González G. Comparative study for the formation of the NiAl, TiAl, FeAl intermetallic compounds by mechanical alloying // J. Metastable and Nanocryst. Mater. 2004. V. 20–21. P. 231–236.

Бродова И.Г., Волков А.Ю., Ширинкина И.Г., Калонов А.А., Яблонских Т.И., Астафьев В.В., Елохина Л.В. Эволюция структуры и свойств тройных Al/Cu/Mg композитов при деформационно-термической обработке // ФММ. 2018. Т. 119. № 12. С. 1271–1277.

Елсуков Е.П., Ульянов А.Л., Порсев В.Е., Колодкин Д.А., Загайнов А.В., Немцова О.М. Особенности механического сплавления высококонцентрированных сплавов Fe–Cr // ФММ. 2018. Т. 119. № 2. С. 165–170.

Воронина Е.В., Аль Саеди А.К., Иванова А.Г., Аржников А.К., Дулов Е.Н. Структурно-фазовые превращения в процессе приготовления упорядоченных тройных сплавов систем Fe–Al–M (M = Ga, B, V, Mn) с использованием механосплавления // ФММ. 2019. Т. 120. № 12. С. 1314–1321.

Григорьева Т.Ф., Петрова C.А., Ковалева С.А., Дудина Д.В., Батраев И.С., Киселева Т.Ю., Жолудев С.И., Восмериков С.В., Девяткина Е.Т., Удалова Т.А., Поляков С.Н., Ляхов Н.З. Механохимический синтез порошков сплавов системы Cu–Al и их консолидация методом электроискрового спекания // ФММ. 2021. Т. 122. № 7. С. 729–736.

Аввакумов Е.Г. Механические методы активации химических процессов. Новосибирск: Наука, Сиб. отд., 1986. 302 с.

Powder Diffraction File PDF4+ ICDD Release 2020.

Laugier J., Bochu B. LMGP-Suite of Programs for the interpretation of X-ray Experiments. ENSP. Grenoble: Lab. Materiaux genie Phys., 2003.

DIFFRACplus: TOPAS. Bruker AXS GmbH, Ostliche. Rheinbruckenstraße 50, D-76187, Karlsruhe, Germany. 2006.

Караваев М.Г., Кукареко В.А. Автоматизированный трибометр с возвратно-поступательным движением // Надежность машин и технических систем. 2001. № 1. С. 37–39.

Коростелева Е.Н. Формирование структуры и механические свойства спеченной алюминиевой бронзы. Дис. ... канд. техн. наук, Институт физики прочности и материаловедения СО РАН, Томск, 2000. 218 с.

Дополнительные материалы отсутствуют.

Инструменты

Физика металлов и металловедение