Физика металлов и металловедение, 2023, T. 124, № 1, стр. 17-23

Микроструктура и магнитные свойства сплава (Sm,Zr)(Fe,Co)10.3Ti0.7, изготовленного методом полосового литья

А. В. Протасов a, b, *, А. Г. Попов a, b, А. С. Волегов a, b, В. С. Гавико a, b, А. В. Шитов a, c, О. А. Головня a, b

a Институт физики металлов УрО РАН

620108 Екатеринбург, ул. С. Ковалевской, 18, Россия

b Уральский федеральный университет им. Б.Н. Ельцина

620002 Екатеринбург, ул. Мира, 19, Россия

c АО “Уральский электромеханический завод”

620137 Екатеринбург, ул. Студенческая, 9, Россия

* E-mail: protasov@imp.uran.ru

Поступила в редакцию 26.07.2022

После доработки 02.11.2022

Принята к публикации 14.11.2022

- EDN: KPHKYE

- DOI: 10.31857/S001532302260099X

Аннотация

Сплавы с малым содержанием редкоземельных металлов на основе соединений Sm(Fe,Co,Ti)12 являются хорошими кандидатами для получения высокоэнергоемких постоянных магнитов. Методом полосового литья (strip casting), позволяющего реализовать низкие скорости закалки, получен сплав (Sm,Zr)(Fe,Co)10.3Ti0.7. Структура и магнитные свойства сплава исследованы методами сканирующей микроскопии, рентгеноструктурного и термомагнитного анализа. Исходный негомогенный сплав удается гомогенизировать отжигом при 1150°С. Полученный сплав сохраняет высокоанизотропное состояние, типичное для фазы Sm(Fe,Co,Ti)12.

ВВЕДЕНИЕ

Повышение мировых цен на неодим и особенно диспрозий, а также низкая рабочая температура магнитов (Nd,Dy)–Fe–B привели к поиску новых композиций магнитотвердых сплавов, содержащих редкоземельные элементы (R) в минимальном количестве. В последнее время ведется активная разработка композиций многокомпонентных магнитотвердых сплавов с тетрагональной структурой типа ThMn12 (1 : 12), в которых часть атомов R замещена атомами циркония. Основная проблема формирования фазы 1 : 12 заключается в необходимости ее стабилизации дополнительными немагнитными элементами, из которых наиболее привлекательные гистерезисные свойства сплавов обеспечивают Ti и V [1–20].

Реализованные значения коэрцитивной силы в системе сплавов RFe12 –xMx без ванадия пока не превосходят 6.5 кЭ. Количество V, необходимое для стабилизации структуры ThMn12, практически в два раза превосходит необходимое содержание Ti, что, соответственно, приводит к большему уменьшению намагниченности насыщения Ms [21]. На основе сплавов, легированных V, были успешно реализованы первые спеченные магниты [6, 22], однако сплавы, легированные Ti, обладают большим потенциалом свойств.

Намагниченность насыщения Ms и поле магнитокристаллической анизотропии Ha сплавов Sm(Fe0.8Co0.2)11Ti и Sm0.8Zr0.2(Fe0.8Co0.2)11.5Ti0.5 проявляют более высокую термостабильность по сравнению со сплавами Nd2Fe14B [23]. По данным работы [24], Ms порошка (Sm,Zr)(Fe,Co)11.5Ti0.5 достигает 16.3 кГс, Ha = 74 кЭ при комнатной температуре, а температура Кюри составляет 607°С.

В работе [12] исследованы быстрозакаленные сплавы Sm1.1 –xZrx(Fe0.8Co0.2)11.3 –yTi0.7 (x = 0, 0.2, 0.4, 0.6 и y = 0, 0.3, 0.5, 0.7, 0.9), полученные при разных скоростях движения поверхности закалочного барабана 0.75–6.0 м/с. В работе продемонстрировано, что микроструктура образцов морфологически меняется при изменении как скорости закалки, так и толщины ленты. При этом полученные материалы представляют собой лабораторные образцы, в которых масса одной разливки не превышала 2.5 г. Результаты работы явно показывают, что несмотря на достигнутый успех в получении высоких магнитных гистерезисных свойств на быстрозакаленных наноструктурированных лентах [5, 8, 12, 14, 17, 18, 25, 26], необходимо исследование возможностей получения таких свойств с более медленной скоростью закалки, которые можно реализовать на больших разливочных барабанах.

Целью данной работы является изготовление сплава (Sm0.9Zr0.1)(Fe0.9Co0.1)10.3Ti0.7 по технологии полосового литья (strip casting), исследование его структуры и фазового состава. Наличие дисперсной кристаллической структуры в таком сплаве должно упрощать процедуру его гомогенизации, а также способствовать более легкому получению мелкозернистого порошка с однородным распределением монокристальных частиц по размеру [28, 29].

МЕТОДИКА ЭКСПЕРИМЕНТА

Сплав выплавлен в индукционной печи FMI-I-2R для получения сплавов методом полосового литья (strip casting). Шихтовый и химический составы сплавов 1 и 2 представлены в табл. 1.

Таблица 1.

Химический состав шихты и приготовленного сплава

| Sm, вес. % | Fe, вес. % | Co, вес. % | Zr, вес. % | Ti, вес. % | Al, вес. % | O, вес. % | |

|---|---|---|---|---|---|---|---|

| Сплав 1 | |||||||

| Шихта | 19.9 | 66.5 | 8.0 | 1.2 | 4.4 | – | – |

| Ожидаемый состав | 17.9 | 68.5 | 8.0 | 1.2 | 4.4 | – | – |

| Химический анализ | 14.8 | 71.36 | 8.4 | 0.19 | 4.5 | 1.15 | 0.008 |

| Сплав 2 | |||||||

| Шихта | 20.9 | 65.5 | 8.0 | 1.2 | 4.4 | – | – |

| Ожидаемый состав | 17.9 | 68.5 | 8.0 | 1.2 | 4.4 | – | – |

| Химический анализ | 18.2 | 67.38 | 8.4 | 1.1 | 4.6 | 0.32 | 0.017 |

Шихту из Fe, Co, Zr, Ti загружали в алундовый тигель и в печи создавали предварительный вакуум 3.5 × 10–3 и 1.6 × 10–3 Па в случае сплавов 1 и 2 соответственно. При разогреве шихты приблизительно до 1000°С в плавильный блок закачивали аргон до давления около 1.0 × 103 Па. После расплавления шихты ее перегревали до 1550°С. Самарий загружали в расплав из дозатора.

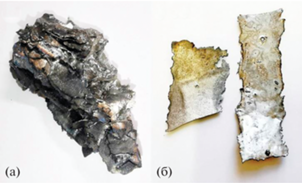

Разливку расплава на закалочный барабан проводили от температуры 1440 и 1485°С (для сплавов 1 и 2 соответственно) через промежуточный ковш, нагретый до 800°С. Скорость вращения поверхности медного водоохлаждаемого барабана составляла 2.2 м/с. С барабана в приемник сплав попадал в форме пластинок, показанных на рис. 1. Пластинки сплава имели толщину 0.2–0.3 мм и ширину 1.5–2 см. Химические составы шихты и сплава приведены в табл. 1. Формула состава сплава 2 (Sm0.91Zr0.09)(Fe0.9Co0.1)10.14Ti0.72.

Рис. 1.

Пластинки сплава (Sm0.91Zr0.09)(Fe0.9Co0.1)10.14Ti0.72, приготовленного по технологии strip-casting: Сплав 1 (a) и Сплав 2 (б).

Данные рентгеновской дифракции образцов получены на рентгеновском дифрактометре Empyrean (PANanalytical) в Cu Kα-излучении. Микроскопия выполнена в режиме обратно отраженных электронов на сканирующем электронном микроскопе AURIGA CrossBeam. Магнитные свойства сплава измеряли на установке PPMS DynaCool (Quantum Design) в полях напряженностью до 90 кЭ на текстурованных порошках со средним размером частиц порядка 5 мкм, фиксированных в эпоксидной смоле. Температурные зависимости начальной ас магнитной восприимчивости измеряли методом трансформатора с компенсированными катушками в переменном магнитном поле амплитудой 3 Э и частотой 800 Гц в интервале температур 20–900°С.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Изображение полученных пластинок полосового литья сплавов показано на рис. 1. Полосы сплава 1 оказались перегреты, так что после попадания в приемник произошло их спекание. Кроме того, из табл. 1 видно, что состав сплава 1 отличается от ожидаемого по самарию на 17%, а по цирконию на 80%, что связано с крайней неоднородностью лент по составу. Технологически пришлось повысить температуру расплава (на 40°С) для получения хорошей ленты. Состав сплава 2 соответствовал ожидаемому в пределах 5%, поэтому далее в исследованиях использовали пластины данного образца.

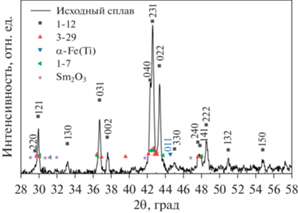

В табл. 2 приведены данные рентгеновского фазового анализа разных пластинок исходного сплава 2. Образцы № 1 и № 2 соответствуют рентгенограммам для разных пластинок исходного сплава 2. Рентгенограмма порошка № 1 исходного сплава 2, приготовленного по технологии strip casting, показана на рис. 2. Исходный сплав сильно неоднороден и содержит до пяти фаз, кроме того, он неоднороден по объему. Составы образцов 1 и 2 сильно отличаются; доля α-(Fe,Co,Ti) образца № 1 не превышает 1 вес. %, а в образце № 2 достигает 20 вес. %. Основной фазой исходного сплава является фаза Sm(Fe,Co,Ti,Zr)12 со структурой типа ThMn12, ее весовая доля достигает 83% (образец 1). Кроме нее в сплаве содержится 10 вес. % фазы (Sm,Zr)3(Fe,Co,Ti)29 (3-29), 5 вес. % фазы (Sm,Zr)(Fe,Co,Ti)7 (1-7), а также следы оксида самария Sm2O3. В отличие от работы [12], при более медленной закалке в сплаве дополнительно выпадает фаза 3-29, при этом не было обнаружено фаз Ti1 – δZrδFe2.

Таблица 2.

Фазовый состав и параметры решеток фаз сплава (Sm0.91Zr0.09)(Fe0.9Co0.1)10.14Ti0.72 после термообработок

| № образца | Термообработка | Фаза | a, Å | b, Å | c, Å | Весовая доля, % |

|---|---|---|---|---|---|---|

| 1 | Исходный | ThMn12 | 8.5425 | 4.7864 | 83.3 | |

| сплав | Sm3(Fe,Ti)29 | 9.7402 | 8.5750 | 10.5763 | 9.9 | |

| 1-7 | 8.5273 | 12.4164 | 5.1 | |||

| α(Fe,Co,Ti) | 2.8753 | 0.9 | ||||

| Sm2O3 | 14.242 | 3.627 | 8.8765 | 0.8 | ||

| 2 | Исходный | ThMn12 | 8.5564 | 4.7856 | 62.3 | |

| сплав | Sm3(Fe,Ti)29 | 9.7156 | 8.6415 | 10.5783 | 11.7 | |

| 1-7 | 8.5337 | 12.4213 | 5.2 | |||

| α(Fe,Co,Ti) | 2.8819 | 20.8 | ||||

| 3 | Отжиг | ThMn12 | 8.5444 | 4.7844 | 76.4 | |

| 1050°C | Sm3(Fe,Ti)29 | 9.7382 | 8.583 | 10.561 | 18.5 | |

| 1-7 | 8.5300 | 12.390 | 0.9 | |||

| α(Fe,Co,Ti) | 2.878 | 4.1 | ||||

| Sm2O3 | 14.294 | 3.6402 | 8.8876 | 0.8 | ||

| 4 | Отжиг | ThMn12 | 8.5572 | 4.7869 | 78.8 | |

| 1150°C | α(Fe,Co,Ti) | 2.8826 | 21.2 |

С целью оптимизации фазового состава исходного сплава 2 было проведено исследование влияния отжига при температурах 800–1150°С в течение 1–4 ч. Отжиг при температурах вплоть до 1100°С не приводит к гомогенизации сплава. После отжига при 1050°С в течение 1ч в обедненной железом части сплава происходит только увеличение фазы α-(Fe,Co,Ti) от ~0.9 до ~4.1%. По-видимому, происходило испарение Sm с поверхности пластинок сплава. После отжига при температуре 1150°С фазы 3-29 и 1-7 исчезают, однако увеличивается количество фазы α-(Fe,Co,Ti).

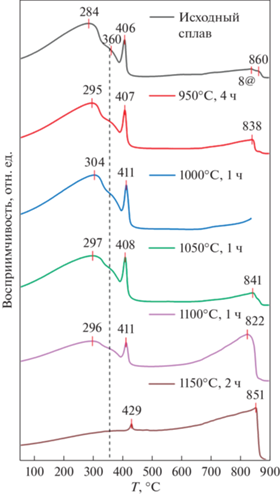

Влияние отжига на фазовый состав хорошо коррелирует с результатами измерений температурной зависимости ас магнитной восприимчивости χ(T), представленными на рис. 3. Зависимость χ(T) исходного сплава (Sm0.91Zr0.09)(Fe0.9Co0.1)10.14Ti0.72 демонстрирует верхняя кривая. Температура Кюри ТС фазы 1 : 12 составляет 406°С. На кривой восприимчивости при повышении температуры выше 400–430°С (пик фазы 1 : 12) наюлюдается ещё один пик на 840–850°С, что, вероятно, указывает на присутствие фазы α-(Fe,Со,Ti). Кроме того, в области температур 250–400°С видны два широких максимума при температурах около 360 и 280°С. Дополнительные фазы представляют собой фазы (Sm,Zr)3(Fe,Co,Ti)29 (3-29) и (Sm,Zr)(Fe,Co,Ti)7 (1-7) с температурами Кюри 370°С и 318°С соответственно. Эти значения превосходят известные данные (192°С и 180°С [27, 28]) для сплавов Sm–Fe–Ti, что, видимо, связано с замещением части атомов Fe атомами Co. При повышении температуры отжига до 1150°С происходит качественное изменение температурной зависимости ас магнитной восприимчивости. После отжига при 1150°С на зависимости магнитной восприимчивости исчезают пики фаз типа 3–29 и 1–7. Кроме того, температура Кюри фазы 1:12 возрастает на 18°С, это должно быть связано с перераспределением элементов в отожженном образце.

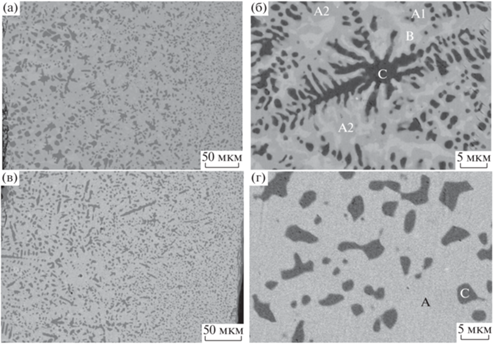

На рис. 4 показаны изображения поперечных сечений пластинок сплава, полученные методом сканирующей микроскопии. Изображения получены вблизи областей, богатых железом. Структура содержит 3 типа фаз разного контраста. Результаты микроанализа представлены в табл. 3.

Таблица 3.

Результаты микроанализа исходного и гомогенизированного при 1150°C сплавов

| Область измерения |

Sm, ат. % | Fe, ат. % | Co, ат. % | Ti, ат. % | Zr, ат. % | O, ат. % | Формула состава фаз |

|---|---|---|---|---|---|---|---|

| Исходный сплав | |||||||

| A1 | 7.8 | 75.9 | 10.1 | 6.1 | Sm(Fe0.88Co0.12)11Ti0.8 | ||

| A2 | 13.5 | 71.1 | 9.7 | 5.7 | Sm(Fe0.88Co0.12)6Ti0.42 | ||

| A2 | 12.6 | 69.7 | 9.5 | 6.1 | 2.1 | (Sm0.86Zr0.14)(Fe0.88Co0.12)5.4Ti0.42 | |

| B | 9.5 | 75.3 | 11.0 | 4.2 | Sm(Fe0.87Co0.13)9Ti0.44 | ||

| B | 9.7 | 76.2 | 9.9 | 4.1 | Sm(Fe0.89Co0.11)9Ti0.42 | ||

| C | 0.4 | 88.0 | 7.0 | 4.6 | α-(Fe,Со,Ti) | ||

| C | 87.5 | 7.7 | 4.8 | α-(Fe,Со,Ti) | |||

| Среднее | 6.0 | 74.4 | 9.4 | 5.7 | 4.4 | Sm(Fe0.89Co0.11)14Ti0.95 | |

| Сплав после гомогенизации при 1150°C | |||||||

| A | 7.3 | 76.8 | 10.8 | 5.1 | Sm(Fe0.88Co0.12)12Ti0.7 | ||

| C | 1.3 | 87.6 | 7.0 | 4.2 | α-(Fe,Со,Ti) | ||

Темно-серые области А1 и А2 имеют составы (SmZr)(Fe0.88Co0.12)11Ti0.8 и (Sm)(Fe0.88Co0.12)6Ti0.42 и соответствуют структурам ThMn12 и SmFe7 соответственно. Эти два состава не отличаются по контрасту, поскольку изменение содержания Fe и Co сопровождается разным содержанием Ti и Sm. Светло-серые области B с составом (Sm)(Fe0.87Co0.13)9Ti0.44 соответствуют структуре Sm3(Fe,Ti)29. Ранее образование этой фазы было показано в структуре типа 1-12 на основе Nd [29]. Черные области С представляют собой фазу α-Fe с частичным замещением на Co и Ti. Химический состав пластинок сплава, определенный методом EDX, не соответствует химическому анализу, что объясняется не учётом Zr в проведенном энерго-дисперсионном анализе ввиду малого количества первого. Микроструктура полученного сплава качественно подобна структуре сплавов полосового литья Nd–Fe–B [30, 31] и отличается от быстрозакаленных лент структуры 1–12 [12], для которых наблюдается либо рентгеноаморфное состояние, либо нанокристаллическое. Дендритная структура оказывается более выраженной, чем в литых сплавах.

После отжига при 1150°C в соответствии с результатами температурных измерений ac восприимчивости микроструктура содержит области A и области C. Однако состав областей A обедняется самарием, а области C обогащаются Ti.

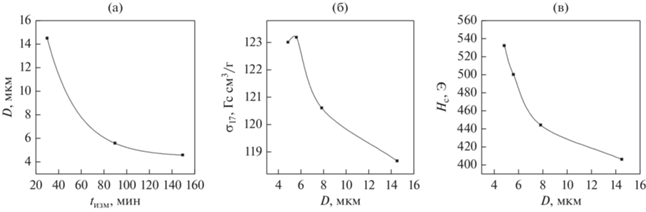

На рис. 5 показаны зависимости размера частиц порошка от времени измельчения сплава 2. Размер частиц порошка от времени измельчения изменяется по экспоненциальной зависимости. Результаты измерения намагниченности в поле 17 кЭ σ17 и коэрцитивной силы Нс порошков сплава (Sm0.91Zr0.09)(Fe0.9Co0.1)10.14Ti0.72 в зависимости от среднего размера частиц представлены на рис. 5б, 5в. Значения σ17 возрастают по мере уменьшения размера частиц D до 5.3 мкм. Это свидетельствует о том, что текстуруемость порошка улучшается. При дальнейшем уменьшении D до 4.9 мкм значение σ17 незначительно уменьшается, так что на зависимости появляется максимум. Значения Нс экспоненциально возрастают с уменьшением размера частиц порошка. Существование максимума на зависимости намагниченности свидетельствует о достижении оптимального размера частиц порошка, который должен соответствовать среднему размеру монокристаллов strip cast сплава 2, который составляет 5.8 мкм.

Рис. 5.

Зависимости размера частиц порошка от времени измельчения в шаровой мельнице (a); σ17 (б) и Нс (в) от среднего размера частиц D.

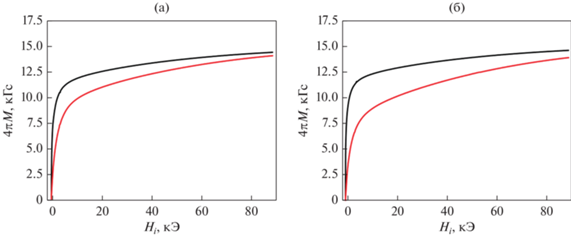

На рис. 6 показаны первые квадранты петель гистерезиса, измеренных на текстурованных порошках со средним размером частиц порядка 5 мкм. Порошки приготовлены из сплава в исходном состоянии и после гомогенизации при 1150°С, соответственно. Для оценки анизотропии петли гистерезиса были измерены вдоль и перпендикулярно направлению текстуры. В обоих состояниях получено высокоанизотропное состояние, характерное для фазы 1–12.

ЗАКЛЮЧЕНИЕ

В результате работы впервые был изготовлен сплав (Sm,Zr)(Fe,Co)10Ti0.7 методом полосового литья (strip casting).

Полученный высокоанизотропный сплав Sm–Zr–Fe–Co–Ti оказался многофазным и неоднородным по составу, наблюдаются пластинки как обогащенные, так и обедненные железом. Несмотря на то, что весовая доля фазы 1–12 достигла ~83%, даже при температуре гомогенизации 1150°С полностью устранить выпадение фазы типа α-(Fe,Со,Ti) не удалось.

Показано, что измельчением в вибрационной мельнице можно получить оптимальный размер частиц 5.8 мкм, соответствующий размерам монокристаллических зерен фазы 1–12.

Микроструктура сплава не содержит нанокристаллических зерен и морфологически подобна strip casting сплаву Nd–Fe–B.

Полученный сплав сохраняет высокоанизотропную фазу и при помоле до 5.8 мкм имеет максимум намагниченности, поэтому может быть использован для реализации жидкофазного спекания с легкоплавкой добавкой.

Рентгеноструктурные исследования и измерения магнитных свойств выполнены с использованием оборудования ЦКП “Испытательный центр нанотехнологий и перспективных материалов” ИФМ УРО РАН.

Работа выполнена при финансовой поддержке МИНОБРНАУКИ России в рамках государственного задания Института физики металлов УрО РАН (тема “Магнит” № 122021000034-9) и Программы стратегического академического лидерства УрФУ “Приоритет-2030”.

А.С. Волегов благодарит проект РНФ 21-72-10104 за поддержку исследований микроструктуры, фазового состава и магнитных свойств образцов в сильных магнитных полях в Уральском центре коллективного пользования “Современные нанотехнологии” Уральского федерального университета.

Список литературы

Tozman P., Sepehri-Amin H., Hono K. Prospects for the development of SmFe12-based permanent magnets with a ThMn12-type phase // Scr. Mater. 2021. V. 194. P. 113 686.

Schönhöbel A.M., Madugundo, R., Barandiarán J.M., Hadjipanayis G.C., Palanisamy D., Schwarz T., Gault B., Raabe D., Skokov K., Gutfleisch O., Fischbacher J., Schrefl T. Nanocrystalline Sm-based 1:12 magnets // Acta Mater. 2020. V. 200. P. 652–658.

Kuno T., Suzuki S., Urushibata K., Kobayashi K., Sugimoto S. Experimental determination of the saturation polarization and the anisotropy field in ThMn12-type magnets using the LAFS method // J. Magn. Magn. Mater. 2020. V. 498. P. 166114.

Saito T., Watanabe F., Nishio-Hamane D. High-coercivity Sm(Fe,V,Ti)12 bulk magnets // Mater. Res. Bull. 2021. V. 133. P. 111060.

Gabay A.M., Hadjipanayis G.C. Isotropic nanocrystalline Sm(Fe,Co)11.3Ti0.7 magnets modified with B and Zr // J. Magn. Magn. Mater. 2021. V. 529. P. 167867.

Otsuka K., Kamata M., Nomura T., Iida H., Nakamura H. Coercivities of Sm–Fe–M Sintered Magnets with ThMn12-Type Structure (M = Ti, V) // Mater. Trans. 2021. V. 62. P. 887–891.

Qian H.-D., Lim J.T., Kim J.-W., Yang Y., Cho K.M., Park J., Choi C.-J. Phase transformation and magnetic properties of fully dense Sm(Fe0.8Co0.2)11Ti bulk magnets // Scr. Mater. 2021. V. 193. P. 17–21.

Tang X., Li J., Srinithi A.K., Sepehri-Amin H., Ohkubo T., Hono K. Role of V on the coercivity of SmFe12-based melt-spun ribbons revealed by machine learning and microstructure characterizations // Scr. Mater. 2021. V. 200. P. 113925.

Zhang J.S., Tang X., Sepehri-Amin H., Srinithi A.K., Ohkubo T., Hono K. Origin of coercivity in an anisotropic Sm(Fe,Ti,V)12-based sintered magnet // Acta Mater. 2021. V. 217. P. 117161.

Srinithi A.K., Sepehri-Amin H., Tang X., Tozman P., Li J., Zhang J., Kobayashi S., Ohkubo T., Nakamura T., Hono K. Phase relations and extrinsic magnetic properties of Sm–(Fe,Co)–Ti–(Ga)-based alloys for ThMn12-type permanent magnets // J. Magn. Magn. Mater. 2021. P. 167 866.

Li Y., Yu N., Wu Q., Pan M., Zhang S., Ge H. Role and optimization of thermal annealing in Sm0.74Zr0.26(Fe0.8Co0.2)11Ti alloys with ThMn12 structure // J. Magn. Magn. Mater. 2022. V. 549. P. 169065.

Gabay A.M., Hadjipanayis G.C. Microstructure and Hard Magnetic Properties of Sm1 –xZrx(Fe,Co)11.3 –yTi0.7ByIngots and Thick Melt-Spun Ribbons // IEEE Trans. Magn. 2022. V. 58. P. 3–7.

Tozman P., Fukazawa T., Ogawa D., Sepehri-Amin H., Bolyachkin A., Miyake T., Hirosawa S., Hono K., Takahashi Y.K. Peculiar behavior of V on the Curie temperature and anisotropy field of SmFe12 –xVx compounds // Acta Mater. 2022. V. 232. P. 117928.

Lee H., Kang M.K., Lee G., Kim J. Magnetic properties and microstructures of Sm–Fe–Ti alloys with ThMn12 structure prepared by melt-spinning method // IEEE Trans. Magn. 2022. V. 9464. P. 1–1.

Gabay A.M., Han C., Ni C., Hadjipanayis G.C. Effect of alloying with Sc, Nb and Zr on reduction-diffusion synthesis of magnetically hard Sm(Fe,Co,Ti)12-based monocrystalline powders // J. Magn. Magn. Mater. 2022. V. 541. P. 168 550.

Hagiwara M., Sanada N., Sakurada S. Structural and magnetic properties of rapidly quenched (Sm,R)(Fe,Co)11.4Ti0.6 (R = Y, Zr) with ThMn12 structure // AIP Adv. 2019. V. 9. P. 035036.

Neznakhin D.S., Andreev S. V., Semkin M.A., Selezneva N.V., Volochaev M.N., Bolyachkin A.S., Kudrevatykh N.V., Volegov A.S. Structure and magnetic properties of (Sm0.9Zr0.1)Fe11Ti alloys with ThMn12-type structure // J. Magn. Magn. Mater. 2019. V. 484. P. 212–217.

Popov A.G., Protasov A.V., Gaviko V.S., Kolodkin D.A., Terentev P.B., Gerasimov E.G., Zhang T., Jiang C. Magnetic properties of melt-spun ribbons (Sm1–Zr)(Fe0.92Ti0.08)10 with ThMn12 structure and their hydrides // J. Rare Earths. 2019. V. 37. P. 1066–1071.

Urzhumtsev A., Anikin M., Tarasov E., Semkin M., Cherepkov M., Kudrevatykh N., Zinin A., Moskalev V. Effect of alloying elements (Zr, Hf, Co), heat and mechanical treatment conditions on the phase composition and magnetic properties of SmFe11Ti compounds with ThMn12 structure // EPJ Web Conf. 2018. V. 185. P. 04026.

Takahashi Y., Sepehri-Amin H., Ohkubo T. Recent advances in SmFe12-based permanent magnets // Sci. Technol. Adv. Mater. 2021. V. 22. P. 449–460.

Coehoorn R. Electronic structure and magnetism of transition-metal-stabilized YFe12 –xMx intermetallic compounds // Phys. Rev. B. 1990. V. 41. P. 11 790–11 797.

Zhang J.S., Tang X., Bolyachkin A., Srinithi A.K., Ohkubo T., Sepehri-Amin H., Hono K. Microstructure and extrinsic magnetic properties of anisotropic Sm(Fe,Ti,V)12-based sintered magnets // Acta Mater. 2022. V. 238. P. 118228.

Tozman P., Sepehri-Amin H., Takahashi Y.K., Hirosawa S., Hono K. Intrinsic magnetic properties of Sm(Fe1 –xCox)11Ti and Zr-substituted Sm1 ‒ yZ ry(Fe0.8Co0.2)11.5Ti0.5 compounds with ThMn12 structure toward the development of permanent magnets // Acta Mater. 2018. V. 153. P. 354–363.

Kuno T., Suzuki S., Urushibata K., Kobayashi K., Sakuma N., Yano M., Kato A., Manabe A. (Sm,Zr)(Fe,Co)11.0–11.5Ti1.0–0.5 compounds as new permanent magnet materials // AIP Adv. 2016. V. 6. P. 0–5.

Chen C., Huang Y.L., Yao Y.F., Fu X.K., Li W., Hou Y.H. Effects of thermal annealing on improved magnetic properties and microstructure for SmFe11Ti alloy // J. Magn. Magn. Mater. 2021. V. 530. P. 167950.

Qian H.-D., Lim J.T., Kim J.-W., Yang Y., Zhou T.H., Jeon H.K., Park J., Choi C.-J. Physical and Magnetic Properties of ThMn12-Type Sm(Fe0.8Co0.2)10Si2 Melt-Spun Ribbons // Metals (Basel). 2022. V. 12. P. 753.

Shcherbakova Y.V., Ivanova G.V., Bartashevich M.I., Khrabrov V.I., Belozerov Y.V. Magnetocrystalline anisotropy and exchange interactions in the novel R3(Fe,V)29 compounds (R = Y, Nd, Sm) // J. Alloys Compd. 1996. V. 240. P. 101–106.

Saito T., Kamagata Y. Synthesis and magnetic properties of Sm3(Fe, Ti)29 compound // J. Alloys Compd. 2008. V. 454. P. 210–213.

Maccari F., Schäfer L., Radulov I., Diop L.V.B., Ener S., Bruder E., Skokov K., Gutfleisch O. Rapid solidification of Nd1 +xFe11Ti compounds: Phase formation and magnetic properties // Acta Mater. 2019. V. 180. P. 15–23.

Vasilenko D.Y., Shitov A. V., Bratushev D.Y., Podkorytov K.I., Gaviko V.S., Golovnya O.A., Popov A.G. Magnetics Hysteresis Properties and Microstructure of High-Energy (Nd,Dy)–Fe–B Magnets with Low Oxygen Content // Phys. Met. Metal. 2021. V. 122. P. 1173–1182.

Kolchugina N.B., Lukin A.A., Kaminskaya T.P., Burkhanov G.S., Skotnicova K., Kursa M., Dormidontov N.A., Prokof’ev P.A., Zelezhnyi M. V., Cegan T., Ginzburg B.A., Bakulina A.S. Morphological Peculiarities of R–Fe–B (R = Nd, Pr) Alloys Formed upon Solidification by Strip-Casting // Phys. Met. Metal. 2020. V. 121. P. 772–782.

Дополнительные материалы отсутствуют.

Инструменты

Физика металлов и металловедение