Физика металлов и металловедение, 2023, T. 124, № 3, стр. 323-329

Исследование нейтронопоглощающих свойств покрытий Al + B4C и Al + B, формируемых методом холодного газодинамического напыления

В. Ф. Косарев a, *, С. В. Клинков a, В. С. Шикалов a, А. Е. Чесноков a

a Институт теоретической и прикладной механики им. С.А. Христиановича СО РАН

630090 Новосибирск, ул. Институтская, 4/1, Россия

* E-mail: vkos@itam.nsc.ru

Поступила в редакцию 10.06.2022

После доработки 29.11.2022

Принята к публикации 29.12.2022

- EDN: CLEOEA

- DOI: 10.31857/S0015323022600629

Аннотация

Впервые представлены результаты сопоставления эффективности поглощения тепловых нейтронов композиционными покрытиями, нанесенными методом холодного газодинамического напыления из механоактивированных смесей порошков Al + B4C и Al + B на поверхность образцов из нержавеющей стали, и эталоном. Сравнение с эталоном, в качестве которого выступали пластины из бористой стали, показало, что полученные покрытия несколько уступают по эффективности поглощения нейтронов. Для оценки необходимой толщины покрытий предложен подход, основанный на обработке полученных экспериментальных данных, в частности, учитывающий зависимость сечения поглощения от пройденного потоком нейтронов расстояния. Также в результате проведенного анализа показано, что имеющаяся волнистость покрытия практически не оказывает влияния на его защитные свойства (коэффициент поглощения нейтронов).

ВВЕДЕНИЕ

Необходимость разработки материалов для нейтронной защиты является актуальной задачей. Для этой цели предлагается вводить в стали или сплавы алюминия нейтронопоглощающие элементы, такие как бор, гадолиний, самарий, см., напр., работы [1–5].

В последнее десятилетние предпринимаются попытки использовать В4С/Аl композиты для создания эффективной нейтронной защиты. В основном такие композиты получают методами порошковой [4] и литейной [5] металлургии. Увеличение содержания карбида бора улучшает нейтронную защиту, но в то же время ухудшает пластичность и саму возможность получения композита. Возникает вопрос как сделать материал с хорошей нейтронной защитой и приемлемыми механическими свойствами. В этой связи метод холодного газодинамического напыления (ХГН) является привлекательной альтернативой для получения В4С/Аl композитных покрытий. В методе ХГН минимизируются образование оксидов, пористость, фазовые превращения и термические напряжения в покрытиях. Кроме того, этот метод обладает высокой производительностью и открывает возможности разработки на его основе аддитивных технологий для изготовления трехмерных изделий.

Обзор работ, посвященных созданию борсодержащих покрытий методом ХГН, представлен в работе [6]. Здесь мы приведем только результаты, касающиеся содержания карбида бора в покрытиях и коэффициента поглощения нейтронов. В работе [7] для напыления использовали два вида порошков. Первый был получен перемешиванием порошка алюминия Al–12Si с 20 вес. % порошка карбида бора. Второй порошок был получен обработкой смеси того же состава в шаровой мельнице. Напыление проводили на подложки из алюминиевого сплава Al-6061 и нержавеющей стали 316L. Покрытия получились с содержанием карбида бора 12.4 и 17.9 об. %, т.е. обработка порошка в шаровой мельнице позволила в итоге увеличить содержание карбида бора в покрытии. В работе [8] авторы использовали порошок алюминиевого сплава Al 5356. Получены схожие результаты: покрытие из обработанного в шаровой мельнице порошка содержит большее количество карбида бора (17.5 и 14.5 об. % соответственно). В работе [9] использовали смесь порошка алюминия с 30 вес. % порошка карбида бора для напыления на подложку из алюминия. Содержание карбида бора в покрытии, по мнению авторов, было 33 об. %, что вызывает сомнения, поскольку согласно большинству других работ при напылении подобных смесей наблюдается существенное уменьшение содержания карбида бора в покрытиях по сравнению с его содержанием в порошке. В работе [10] порошок алюминия смешивался с 40 вес. % порошка карбида бора во вращающемся барабане с 5 мм шариками из оксида циркония. Покрытие наносилось на подложку из алюминиевого сплава Al 6061 T6. Содержание карбида бора в покрытии оказалось равным 23 об. %. Далее проводили отжиг покрытия при разных температурах от 200 до 500°С. Авторы провели тесты на задержку нейтронов покрытиями. Неотожженное и отожженное (500°С) покрытия показали близкие результаты: при толщине покрытий 5 мм коэффициент поглощения составил 50 и 55% соответственно. В работах [11, 12] авторы добавили дополнительную обработку – прокатку покрытий и обработку горячим прессованием, что в итоге позволило им существенно уменьшить пористость покрытий (до 0.08%) и увеличить их прочность на разрыв (до 185 МПа). В работе [13] авторы успешно провели восстановление поверхности композитной Al/B4C пластины путем нанесения композитного Al/B4C ХГН покрытия с последующей прокаткой. В работе [14] представлен обзор возможностей применения метода ХГН в ядерной энергетике, однако в части, посвященной получению борсодержащих покрытий, упоминаются работы, уже представленные выше.

Данный обзор показывает, что работы в основном сосредоточены на изучении и улучшении механических свойств покрытий, полученных из смесей порошков Al и B4C методом ХГН. Цель данной работы – изучение зависимости коэффициента поглощения нейтронов образцов из нержавеющей стали с покрытиями, содержащими карбид бора и бор, от толщины покрытия и сравнение этих характеристик с эталонным образцом из бористой стали.

МЕТОДИКА ЭКСПЕРИМЕНТА

В работе использовали порошок алюминия (марки АСД-1), поликристаллического бора (ТУ 113-12-11.098-88) и карбида бора (марки F 220). Частицы порошка алюминия имеют форму, близкую к сферической, со средним размером 27 мкм. Частицам бора и карбида бора характерна осколочная форма со средним размером 46.5 и 65.2 мкм. Измерение размеров частиц проводили на лазерном дифракционном анализаторе LS 13 320 (Beckman Coulter, США).

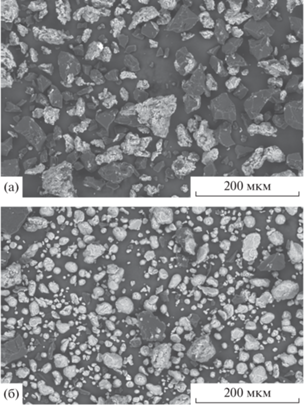

Механическую обработку порошковой смеси алюминия совместно с 50 вес. % частиц порошка бора и карбида бора проводили в высокоэнергетической планетарной мельнице “Активатор-2SL” в воздушной атмосфере. Параметры механической обработки: Al + B4C – 3 мин, а = 117 g; Al + + B – 1 мин, а = 60 g (a – ускорение мелющих тел) [15]. Вид механически обработанных композиционных смесей представлен на рис. 1.

Рис. 1.

Общий вид механически обработанной композиционной смеси алюминия и карбида бора (a), алюминия и поликристаллического бора (б).

Нанесение покрытий проводили на установке ХГН (ИТПМ СО РАН, Россия) на подложки из нержавеющей стали 12Х18Н10Т с размерами 20 × × 20 × 5.0 мм с использованием осесимметричного сопла Лаваля длиной 130 мм с диаметрами критического и выходного сечения 2.8 и 6.5 мм, соответственно. Сопловой узел с нагревателем газа крепился на шестиосевом роботе KUKA KR 16-2 (Германия), что позволяло с точностью до 10 мкм перемещать сопло относительно подложки. В качестве рабочего газа был выбран сжатый воздух, давление торможения – 4.0 МПа, температура торможения – 573 К. Морфологию и структуру покрытий определяли с помощью электронного микроскопа EVO MA15 (Carl Zeiss, Германия) с использованием детектора обратнорассеянных электронов. Объемное содержание фаз определяли методом рентгенофазового анализа (РФА) с использованием рентгеновского дифрактометра D8 ADVANCE (Bruker, Германия).

Исследования поглощения проводили в лабораторных условиях с использованием стандартного источника Pu–Be и полиэтиленового замедлителя толщиной 100 мм. Образец размещался в непосредственной близости от замедлителя. Нейтронное излучение регистрировали с использованием стандартного счетчика Гелий-18/300-8.0/ОЦ. Относительную эффективность поглощения тепловых нейтронов определяли как отношение интенсивности, измеренной после пластин, к интенсивности, измеренной без установленных пластин. Время накопления каждого измерения – 300 с, количество регистрируемых в секунду нейтронов около 60.

Измерения проводили для двух типов образцов: нержавеющая сталь с покрытием Al + B4C толщиной 1.5 мм и с покрытием Аl + B толщиной 1.3 мм, и эталона – пластины толщиной 5 мм из стали ЧС82 (содержащей 2% бора по массе), используемой для стеллажей хранения отработанного ядерного топлива АЭС.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

На рис. 2 представлены микрофотографии поперечного среза исследуемых ХГН покрытий. Видно, что структура покрытия плотная с равномерно распределенными частицами бора/карбида бора. Оценки показали, что содержание в покрытии карбида бора и бора находится в пределах 15–20 об. %. Объемное содержание бора и карбида бора, полученное методом РФА, составило 14 и 15 об. % соответственно. Это соответствует содержанию бора 14 и 12 об. %. Измеренная пористость покрытия – менее 2%, адгезионная прочность покрытия Al + B4C ≈ 42 МПа, что более чем в два раза выше, чем прочность покрытия из чистого алюминия.

Рис. 2.

Микрофотографии шлифа поперечного среза ХГН покрытий, полученных из порошков состава: a – Al + 50 вес. % B4C, б – Al + 50 вес. % B.

Для оценки зависимости эффективности поглощения от толщины нейтронопоглощающего слоя измерения проводили с использованием в качестве мишени одного и комбинации из двух и трех образцов. На рис. 3 показаны результаты испытаний на поглощение тепловых нейтронов образцами с композитными покрытиями разных составов – Al + B4C, Аl + B, и эталонным образцом при прохождении нейтронов через один, два и три образца. У эталонного образца суммировалась толщина образцов, а у образцов с покрытием – толщина покрытия.

Рис. 3.

Результаты измерений коэффициента поглощения нейтронов при прохождении их через один, два и три образца. Экспериментальные результаты: 1 – покрытие Al + B4C, 2 – покрытие Аl + B, 3 – эталонный образец. Аппроксимации: 4 – эталонный образец, $\sigma \left( z \right) = {\text{const}}$, 5–7 – сечение поглощения зависит от расстояния по (4); 5 – эталонный образец, 6 – Аl + B, 7 – Al + B4C.

Результаты испытаний показали, что композитное покрытие с поликристаллическим бором, несмотря на меньшую толщину покрытия (1.3 мм против 1.5 мм) проявляет лучшие барьерные свойства по сравнению с покрытием, содержащим карбид бора. Сравнение этих покрытий с эталонным образцом показало, что при таких толщинах они несколько уступают по поглощению нейтронов эталонному образцу. Ниже будет проведена оценка необходимой толщины покрытий.

Для нейтронов с заданной энергией E изменение их потока j(z, E) с пройденным расстоянием в поглощающей среде z определяется уравнением (см., напр., [16]):

(1)

$\frac{{dj\left( {z,E} \right)}}{{dz}} = - {{n}_{{\text{B}}}}\sigma \left( E \right)j\left( {z,E} \right).$Зависимость коэффициента поглощения монохроматических нейтронов от толщины образца zc имеет вид:

Аппроксимационная кривая 4 на рис. 3 построена по (2) в предположении, что сечение поглощения нейтронов не зависит от расстояния z, пройденного потоком нейтронов в нейтронопоглощающем слое. Видно, однако, что она не точно описывает поведение экспериментальных данных.

В общем случае поток нейтронов состоит из нейтронов с разной энергией. Интегральная интенсивность будет меняться по уравнению, которое получим из уравнения (1) интегрированием его по всем энергиям нейтронов:

(3)

$\begin{gathered} \frac{d}{{dz}}I\left( z \right) = - \bar {\sigma }\left( z \right)I\left( z \right); \\ \bar {\sigma }\left( z \right) = n\frac{{\int\limits_0^\infty {\sigma \left( E \right)j\left( {z,E} \right)dE} }}{{\int\limits_0^\infty {j\left( {z,E} \right)dE} }}. \\ \end{gathered} $Параметр $\bar {\sigma }\left( z \right)$ называют удельным сечением поглощения нейтронов, в общем случае зависящим от пройденного расстояния. Так как сечение поглощения обратно пропорционально скорости нейтрона $\sigma \sim {1 \mathord{\left/ {\vphantom {1 {{{v}_{n}}}}} \right. \kern-0em} {{{v}_{n}}}}\sim {1 \mathord{\left/ {\vphantom {1 {\sqrt {{{E}_{n}}} }}} \right. \kern-0em} {\sqrt {{{E}_{n}}} }},$ то вероятность захвата атомами бора медленных нейтронов выше. По мере движения потока нейтронов по поглощающему слою функция распределения будет меняться в сторону увеличения средней энергии, что приводит к уменьшению сечения поглощения. Поскольку нашей целью является подбор простой аналитической формулы, аппроксимирующей экспериментальные данные по коэффициентам поглощения в окрестности той области, в которой они были получены, то мы предположим, что этот параметр уменьшается по закону:

(4)

$\bar {\sigma }\left( z \right) = {{\bar {\sigma }}_{0}}\exp \left( {{{ - z} \mathord{\left/ {\vphantom {{ - z} {{{z}_{0}}}}} \right. \kern-0em} {{{z}_{0}}}}} \right).$В общем виде зависимость коэффициента поглощения от z можно записать как

(5)

$\varepsilon = 1 - \exp \left( { - \int\limits_0^{{{z}_{c}}} {\bar {\sigma }\left( z \right)dz} } \right).$И c учетом (4) зависимость коэффициента поглощения от zc будет иметь вид (6):

(6)

$\varepsilon = 1 - \exp \left( { - {{{\bar {\sigma }}}_{0}}{{z}_{0}}\left( {1 - \exp \left( {{{ - {{z}_{с}}} \mathord{\left/ {\vphantom {{ - {{z}_{с}}} {{{z}_{0}}}}} \right. \kern-0em} {{{z}_{0}}}}} \right)} \right)} \right).$Аппроксимация экспериментальных данных по методу наименьших квадратов позволяет найти коэффициенты: ${{\bar {\sigma }}_{0}}$ = 3.15 см–1, z0 = 0.822 см для эталонного образца из бористой стали (показано кривой 5 на рис. 3); ${{\bar {\sigma }}_{0}}$ = 8.65 см–1, z0 = 0.207 см для покрытия с бором (показано кривой 6 на рис. 3); ${{\bar {\sigma }}_{0}}$ = 6.85 см–1, z0 = 0.241 см для покрытия с карбидом бора (показано кривой 7 на рис. 3).

Из рис. 3 видно, что учет зависимости сечения поглощения от пройденного потоком нейтронов расстояния позволяет с хорошей точностью аппроксимировать экспериментальные данные.

По полученным из аппроксимации значениям ${{\bar {\sigma }}_{0}}$ можно оценить содержание бора в покрытиях. Для отношения удельного сечения поглощения в покрытии к удельному сечению поглощения в бористой стали можно записать:

(7)

$\frac{{{{{\bar {\sigma }}}_{{{\text{0coat}}}}}}}{{{{{\bar {\sigma }}}_{{0{\text{st}}}}}}} = \frac{{{{n}_{{{\text{Bcoat}}}}}{{\sigma }_{0}}}}{{{{n}_{{{\text{Bst}}}}}{{\sigma }_{0}}}}.$Поскольку функция распределения нейтронов по энергиям на входе для всех образцов одинакова, получим оценку количества атомов бора в единице объема покрытия

(8)

$\frac{{{{n}_{{{\text{Bcoat}}}}}}}{{{{n}_{{{\text{Bst}}}}}}} = \frac{{{{{\bar {\sigma }}}_{{0{\text{coat}}}}}}}{{{{{\bar {\sigma }}}_{{0{\text{st}}}}}}}.$Для покрытия Аl + B, получено, что отношение числа атомов бора в 1 см3 в исследованном покрытии и эталоне ${{{{n}_{{{\text{Bcoat}}}}}} \mathord{\left/ {\vphantom {{{{n}_{{{\text{Bcoat}}}}}} {{{n}_{{{\text{Bst}}}}}}}} \right. \kern-0em} {{{n}_{{{\text{Bst}}}}}}}$ равно 2.75. Учитывая, что масса бора в 1 см3 стали составляет 0.156 г (при плотности стали 7.8 г/см3 и содержании бора 2 вес. %), получим его содержание в покрытии 0.43 г/см3, что соответствует (при плотности бора 2.4 г/см3) объемному содержанию 18.5%.

Проделав вышеописанную процедуру для образцов с покрытием Al + B4C, получим, что ${{{{n}_{{{\text{Bcoat}}}}}} \mathord{\left/ {\vphantom {{{{n}_{{{\text{Bcoat}}}}}} {{{n}_{{{\text{Bst}}}}}}}} \right. \kern-0em} {{{n}_{{{\text{Bst}}}}}}}$ равно 2.17. С учетом, что масса бора составляет 78% от массы карбида бора, получим содержание карбида бора в покрытии 0.44 г/см3, что соответствует объемному содержанию 17.3%. Следует отметить, что значения объемного содержания бора коррелируют с результатами, полученными методом РФА и визуальным анализом.

Далее, используя полученные из аппроксимаций значения ${{\bar {\sigma }}_{0}}$ и ${{z}_{0}},$ можно оценить необходимую толщину покрытия. Для выполнения условия равенства коэффициентов поглощения образца с покрытием и эталона из (6) следует:

(9)

$\begin{gathered} {{z}_{{{\text{coat}}}}} = - {{z}_{{0{\text{coat}}}}} \times \\ \times \,\,\ln \left\{ {1 - \frac{{{{{\bar {\sigma }}}_{{0{\text{st}}}}}{{z}_{{0{\text{st}}}}}}}{{{{{\bar {\sigma }}}_{{0{\text{coat}}}}}{{z}_{{0{\text{coat}}}}}}}\left[ {1 - \exp \left( {{{ - {{z}_{{{\text{st}}}}}} \mathord{\left/ {\vphantom {{ - {{z}_{{{\text{st}}}}}} {{{z}_{{0{\text{st}}}}}}}} \right. \kern-0em} {{{z}_{{0{\text{st}}}}}}}} \right)} \right]} \right\}. \\ \end{gathered} $В итоге имеем, что равенство коэффициентов поглощения будет достигнуто при толщине покрытия Аl + B равной 2.2 мм (напомним, что испытанный образец был толщиной 1.3 мм) и толщине покрытия Al + B4C равной 3 мм (испытанный образец был толщиной 1.5 мм).

Другой путь – это повышение содержания бора и/или карбида бора в покрытии. Возможность этого показана ранее в работах [17, 18], где было получено содержание карбида бора в покрытии до 27 об. %. В этом случае в уравнении (9) величины ${{\bar {\sigma }}_{0}}$ увеличатся от 8.65 до 12.6 см–1 и от 6.85 до 10.82 см–1 для покрытий с бором и карбидом бора, соответственно. Изменение величины z0 можно оценить из линейной аппроксимации ее зависимости от ${{\bar {\sigma }}_{0}}$ (z0 = 0.241 см при ${{\bar {\sigma }}_{0}}$ = 6.85 см–1 и z0 = = 0.207 см при ${{\bar {\sigma }}_{0}}$ = 8.65 см–1). В итоге имеем z0 = = 0.13 см и z0 = 0.166 см для покрытий с бором и карбидом бора, соответственно. Используя соотношение (9), получим ${{z}_{{{\text{coat}}}}}$ = 1.65 мм для покрытий с бором и ${{z}_{{{\text{coat}}}}}$ = 1.78 мм для покрытий с карбидом бора.

Далее оценим влияние волнистости (неровности) толщины покрытия на интегральный коэффициент поглощения тепловых нейтронов. Процесс нанесения покрытия происходит следующим образом. Сопло перемещается вдоль поверхности подложки перпендикулярно одному из ее краев (примем это направление в качестве оси x) и вылетающие из него частицы формируют дорожку покрытия шириной ${{d}_{c}}$ (в нашем случае ${{d}_{c}}$ ≈ 8 мм) с максимальной толщиной на середине ширины. Когда сопло проходит всю подложку, то оно смещается на определенный шаг $\lambda < {{d}_{c}}$ в перпендикулярном направлении (т.е. по оси $y$) и формируется следующая дорожка покрытия с наложением на предыдущую и т.д. В итоге формируется покрытие, имеющее волнистость с длиной волны $\lambda .$ На рис. 4 показан характерный пример профилограммы поверхности исследуемого покрытия.

Рис. 4.

Профилограмма поверхности исследуемого образца: a – 3D-изображение поверхности покрытия; б – характерный профиль покрытия вдоль поперечной координаты $y.$

Видно, что на исследуемых образцах длина волны составляет около 3.5 мм, а максимальная амплитуда волнистости – около 150 мкм, т.е. не более 10% от средней толщины покрытия.

Сравним два покрытия: одно равномерной толщины ${{z}_{{c0}}},$ другое имеет волнистость, которую смоделируем выражением:

(10)

${{z}_{c}}\left( y \right) = {{z}_{{c0}}}\left( {1 + \beta \sin \left( {2\pi \frac{y}{\lambda }} \right)} \right),$Тогда с учетом (5) для коэффициента поглощения нейтронов, прошедших через покрытие, можно написать:

(11)

$\varepsilon \left( y \right) = 1 - \exp \left( { - \int\limits_0^{{{z}_{c}}\left( y \right)} {\bar {\sigma }\left( z \right)dz} } \right).$На рис. 5 показаны зависимости коэффициента поглощения $\varepsilon \left( y \right),$ вычисленные по формуле (11), от поперечной координаты для исследуемых покрытий.

Рис. 5.

Зависимости коэффициента поглощения $\varepsilon \left( y \right)$ от поперечной координаты. 1, 3 – покрытие Al + B, zc0 = 1.3 мм; 2, 4 – покрытие Al + B4C, zc0 = 1.5 мм. 1, 2 – относительная амплитуда волнистости $\beta $ = 0.1; 3, 4 – относительная амплитуда волнистости $\beta $ = 0 (отсутствие волнистости).

На практике важен интегральный коэффициент поглощения, вычисляемый по формуле:

(12)

$\bar {\varepsilon } = \frac{1}{\lambda }\int\limits_0^\lambda {\varepsilon \left( y \right)} dy.$На рис. 6 показаны зависимости отношения интегрального коэффициента поглощения волнистым покрытием к коэффициенту поглощения покрытия без волнистости ${{\bar {\varepsilon }\left( \beta \right)} \mathord{\left/ {\vphantom {{\bar {\varepsilon }\left( \beta \right)} {\bar {\varepsilon }\left( 0 \right)}}} \right. \kern-0em} {\bar {\varepsilon }\left( 0 \right)}}$ от относительной амплитуды волнистости.

Рис. 6.

Зависимости относительного интегрального коэффициента поглощения от амплитуды волнистости. 1 – покрытие Al + B, zc0 = 1.3 мм; 2 – покрытие Al + B4C, zc0 = 1.5 мм.

Видно, что с увеличением волнистости коэффициент поглощения очень слабо падает. Например, при относительной амплитуде волнистости, характерной для исследованных покрытий $\beta $ = 0.1, падение составляет значительно меньше 1% и его можно не учитывать. Даже при относительной амплитуде волнистости $\beta $ = 0.5, (что примерно в четыре раза больше амплитуды волнистости на исследуемых образцах, см. рис. 4), падение составляет не более 4%.

Таким образом, в результате проведенного моделирования показано, что имеющаяся волнистость покрытия почти не оказывает влияния на его защитные свойства (коэффициент поглощения нейтронов).

ЗАКЛЮЧЕНИЕ

Показано, что композиционное покрытие с содержанием 17.3 об. % карбида бора при толщине около 1.45 мм способно поглощать около 53.2%, а покрытие с содержанием 18.5 об. % поликристаллического бора при толщине 1.3 мм способно поглощать 57.2% нейтронного излучения. Полученные покрытия при заданных толщинах незначительно уступают по эффективности поглощения бористой стали толщиной 5 мм. Для получения коэффициента поглощения сравнимого с эталоном необходимо увеличить либо толщину покрытия, либо содержание бора в покрытии. Показано, что учет зависимости сечения поглощения от пройденного потоком нейтронов расстояния позволяет с хорошей точностью аппроксимировать экспериментальные данные. Также в результате проведенного моделирования показано, что имеющаяся волнистость покрытия практически не оказывает влияния на его защитные свойства (коэффициент поглощения нейтронов).

Полученные предварительные результаты открывают технологические возможности и широкие перспективы использования метода ХГН для получения нейтронопоглощающих борсодержащих композитных покрытий на элементах оборудования систем обращения отработавшего ядерного топлива, что в итоге позволит в ряде случаев заменить используемые в конструкциях технологически сложные в производстве бористые стали.

Работа выполнена при поддержке гранта РФФИ-РОСАТОМ № 20-21-00046 с использованием оборудования ЦКП “Механика” ИТПМ СО РАН.

Авторы благодарны сотрудникам отдела детекторов нейтронного излучения НИЦ “Курчатовский институт” – ПИЯФ за лабораторную верификацию нейтрон-барьерных свойств образцов покрытий.

Список литературы

Дмитриев В.П., Назаров В.Г., Тихонов В.П., Леушин И.О. Возможность применения гадолиния в нейтронопоглощающих коррозионно-стойких сталях и сплавах для перспективных конструкций атомной техники // Цветные металлы. 2015. № 10. С. 89–93.

Baik Y., Choi Y., Moon B.M., Sohn D.S., Bogdanov S.G., and Pirogov A.N. Effect of Gadolinium Addition on the Corrosion, Wear, and Neutron Absorbing Behaviors of Duplex Stainless Steel Sheet // Phys. Met. Metal. 2015. V. 116. № 11. P. 1135–1142.

Косников Г.А., Эльдарханов А.С., Калмыков А.В., Беспалов Э.Н. Сплавы с повышенными нейтронно-поглощающими свойствами // Литейщик России. 2017. № 7. С. 6–10.

Юсупов В.C., Тютюнников С.И., Артюх В.А., Еник Т.Л., Зеленский В.А., Шаляпин В.Н., Фахуртдинов Р.С., Карпухин С.Д., Фролова Е.А., Белелюбский Б.Ф. Высоколегированный дисперсный алюминий: экспериментальная оценка его нейтронно-экранирующих свойств // Физика и химия обр. материалов. 2021. № 1. С. 67–72.

Сериков С.В. Сплав для поглощения тепловых нейтронов на основе алюминия. Патент РФ RU 2697675. 2019. Бюл. № 23.

Клинков С.В., Косарев В.Ф., Шикалов В.С., Видюк Т.М. Оптимизация получения методом ХГН нейтронопоглощающих композитных (Al + B4C) покрытий // ПМТФ. 2022. №. 2. С. 117–128.

Yandouzi M., Yandouzi M., Böttger A.J., Hendrikx R.W.A., Brochu M., Richer P., Charest A., Jodoin B. Microstructure and mechanical properties of B4C reinforced Al-based matrix composite coatings deposited by CGDS and PGDS process // Surf. Coat. Technol. 2010. V. 205. P. 2234–2246.

Yandouzi M., Bu H., Brochu M., Jodoin B. Nanostructured Al-based metal matrix composite coating production by pulsed gas dynamic spraying process // J. Therm. Spray Technol. 2012. V. 21. P. 609–619.

Huang G., Fu W., Ma L., Li X., Wang H. Cold spraying B4C particles reinforced aluminium coatings // Surf. Eng. 2019. V. 35. P. 772–783.

Tariq N.H., Gyansah L., Wang J.Q., Qiu X., Feng B., Siddique M.T., Xiong T.Y. Cold spray additive manufacturing: a viable strategy to fabricate thick B4C/Al composite coatings for neutron shielding application // Surf. Coat. Technol. 2018. V. 339. P. 224–236.

Tariq N.H., Gyansah L., Qiu X., Du H., Wang J.Q., Feng B., Yan D.S., Xiong T.Y. Thermo-mechanical post-treatment: a strategic approach to improve microstructure and mechanical properties of cold spray additively manufactured composites // Mater. and Design. 2018. V. 156. P. 287–299.

Tariq N.H., Gyansah L., Qiu X., Jia C., Awais H.B., Zheng C., Du H., Wang J., Xiong T. Achieving strength-ductility synergy in cold spray additively manufactured Al/B4C composites through a hybrid post-deposition treatment // J. Mater. Sci. Technol. 2019. V. 35. P. 1053–1063.

Qiu X., Qi L., Tang J.-R., Tariq N. ul H., Wang J.-Q., Xiong T.-Y. A viable approach to repair neutron shielding B4C/6061 Al composite sheets through cold spray and hot rolling co-treatment // J. Mater. Sci. Technol. 2022. V. 106. P. 173–182.

Yeom H., Sridharan K. Cold spray technology in nuclear energy applications: A review of recent advances // Annals of Nuclear Energy. 2021. V. 150. P. 107835.

Чесноков А.Е., Смирнов А.В., Косарев В.Ф., Клинков С.В., Шикалов В.С. Свойства покрытий, полученных из механически обработанной борсодержащей смеси порошков методом холодного газодинамического напыления // Письма в ЖТФ. 2022. Т. 48. Вып. 13. С. 42–45.

Machiels R., Lambert R. Handbook on Neutron Absorber Materials for Spent Nuclear Fuel Applications. Technical Report RPRI-TR-1019110. Electronic Power Research Inst. USA. 2009.

Косарев В.Ф., Полухин А.А., Ряшин Н.С., Фомин В.М., Шикалов В.С. Влияние состава порошковой смеси на коэффициент напыления и свойства Ni + B4C покрытий ХГН // Механика твердого тела. 2017. № 4. С. 127–134.

Shikalov V.S., Kosarev V.F., Vidyuk T.M., Klinkov S.V., Batraev I.S. Mechanical and tribological properties of cold sprayed composite Al–B4C coatings // AIP Conference Proceedings: 27 Conference on Numerical Methods for Solving Problems in the Theory of Elasticity and Plasticity, EPPS – 2021 (Krasnoyarsk, 5–9 July 2021). S.l.: AIP Publishing. 2021. V. 2448. № 1. P. 020021.

Дополнительные материалы отсутствуют.

Инструменты

Физика металлов и металловедение