Мембраны и мембранные технологии, 2022, T. 12, № 4, стр. 254-263

Влияние параметров униполярного коронного разряда на эффективность разделения водонефтяных эмульсий ацетатцеллюлозными мембранами

Р. Р. Набиев a, *, В. О. Дряхлов a, И. Г. Шайхиев a, М. Ф. Галиханов a, Д. Д. Фазуллин b, И. Р. Низамеев c

a Казанский национальный исследовательский технологический университет

Казань, ул. Карла Маркса, 68, Россия

b Набережночелнинский институт (филиал) Казанского (Приволжского) федерального университета

Набережные Челны, просп. Мира, 68/19, Россия

c Казанский национальный исследовательский технический университет им. А.Н. Туполева

Казань, ул. Карла Маркса, 10, Россия

* E-mail: ranis812@rambler.ru

Поступила в редакцию 15.12.2021

После доработки 05.04.2022

Принята к публикации 08.04.2022

- EDN: ZKKFVU

- DOI: 10.31857/S221811722204006X

Аннотация

Исследовано влияние параметров униполярного коронного разряда (время обработки, напряжение) на производительность и селективность разделения модельных эмульсий типа “нефть в воде” на основе девонской нефти с использованием ацетат целлюлозных мембран (АЦ) с размерами пор 0.2 мкм. Определены значения содержания нефтепродуктов в модельной эмульсии, а также в реальной пластовой воде и фильтратах. Выявлены значения времени обработки и напряжение коронирования мембраны – 15 кВ и 5 мин, при которых достигается наибольшая производительность – 20 дм3/(м2 ч) и эффективность – 99.3% удаления углеводородов из водонефтяной эмульсии. Увеличение производительности объясняется повышением пористости фильтров с 65.8 до 83.6%, а большая эффективность достигается в результате химической реструктуризации поверхности мембраны. Методом сидячей капли выявлено увеличение смачиваемости поверхности АЦ фильтра, обработанного коронным разрядом (U = 15 кВ и τ = 5 мин), по снижению краевого угла смачивания с 72.5° до 64.6°. По данным электрофоретического светорассеивания, фильтрат модифицированной мембраны обладает меньшей агрегативной устойчивостью и содержит частицы меньшего размера по сравнению с исходным фильтром. Эффективность снижения солесодержания при очистке пластовой воды мембраной, обработанной коронным разрядом при U = 15 кВ и τ = 5 мин составила 99.2%.

ВВЕДЕНИЕ

Одним из отходов нефтедобычи является пластовая вода, являющаяся токсичной и агрессивной средой, способной оказывать негативное воздействие, как на объекты природной среды, так и вызывать коррозию технологического оборудования. В зависимости от характеристик нефти и химических продуктов, используемых в процессе добычи и транспортировки нефти (эмульгаторы, ингибиторы коррозии и т.д.), нефтеносная вода может содержать от 150 до 300 мг/дм3 тонко эмульгированной нефти и более 10 г/дм3 (в некоторых случаях до 150–200 г/дм3) солей, в частности, хлорид-ионов. Так же для рассматриваемой среды характерна температура более 50°С и коррозионная активность, обуславливающие необходимость дополнительных антикоррозионных покрытий на контактирующие элементы. Кроме того, высокое содержание солей и углеводородов (УВ) при попадании в природную среду приводит к ухудшению ареалов с последующим угнетением живых организмов и нарушением устойчивого развития экосистем. Сверхнормативное загрязнение и преждевременный выход из строя оборудования приводят к дополнительным издержкам производства и, как следствие, снижению темпов развития экономики [1].

На основании вышеизложенного, очистка пластовых вод является актуальной задачей нефтедобывающего комплекса. Как правило, пластовые воды весьма агрессивны, способны вызывать активную коррозию оборудования, нарушать герметичность скважин, оказывать негативное влияние на окружающую природную среду [2]. Для их очистки используются как специально разработанные методы, так и методы, которые применяются в смежных отраслях производства. Современная инженерия позволяет очищать воду от любых загрязнений до необходимого качества. Актуальной задачей является выбор технологического решения, одновременно сочетающего эффективность, экологичность и экономичность. Для удаления эмульгированных УВ из воды применимы методы седиментации [3], реагентного расслоения [4], адсорбции, флотации [5], окисления, сольватации [6] и мембранного разделения [7].

В ходе седиментации в нефтеловушках НП, вследствии разности плотностей с водой, всплывают на поверхность и удаляются, что обуславливает простоту процесса, но невысокую эффективность [8]. Для интенсификации процесса расслоения эмульсии применяются деэмульгаторы, способствующие снижению ее агрегативной устойчивости и повышению эффективности ее дальнейшей очистки [9–12].

Флотация вследствие поднятия пузырьками воздуха частиц УВ на поверхность воды и их последующего удаления обладает высокой эффективностью и повышенным энергопотреблением. С помощью адсорбентов возможно полное поглощение загрязняющих веществ, которые в дальнейшем необходимо извлекать в процессе непростой и недешевой десорбции [13].

Окисление позволяет перевести НП в менее токсичные соединения, но не удаляет их из стоков [14]. Сольватация является электрохимическим способом снижения энергии гидратации разделяемой системы и не предполагает больших энергозатрат, однако, метод получил наименьшее распространение [15].

Однако наиболее перспективным методом решения является мембранная технология. Основные преимущества – возможность безреагентной очистки, отделения частицы с размером более 0.8 мкм, предполагаемая эффективность процесса – более 99% по взвешенным веществам и нефтепродуктам. В дополнение к уникальности и универсальности, мембранные методы эргономичны, позволяют организовать частично замкнутый водооборот и не занимают много места [16–21].

Мембранные технологии относятся к категории ресурсосберегающих технологий, использование которых позволяет улучшить качество сбрасываемых сточных вод, снизить количественный сброс загрязняющих веществ в резервуары и сведение к минимиу забора природных вод благодаря возможности повторного использования очищенных сточных вод в замкнутых системах водоснабжения [22].

Казалось бы, мембрана должна очень быстро засориться и препятствовать свободному пропусканию воды. Но этого не происходит в мембранном фильтре из-за постоянной самоочищающей способности мембраны. Для этой цели используется “тангенциальная” схема движения воды в аппарате, при которой отводят воду с обеих сторон мембраны: одна часть потока проходит через мембрану и образует фильтрат (или пермеат), а другую направляют вдоль поверхности мембраны, чтобы смывать загрязнения и удалять их из зоны фильтрации. Этот поток называется концентратом или ретентатом, и обычно ее либо сбрасывают в дренаж, либо отводят для дальнейшей обработки и выделения нужных компонентов. В отличие от классических методов фильтрования, мембраны позволяют не пропускать загрязнения на последних этапах очистки и обеспечивают одинаковое качество очищенной воды независимо от колебаний ее состава и температуры воды. Кроме того, мембраны разделяют воду с высоким содержанием растворенных в ней загрязняющих веществ [23].

Мембраны, однако, склонны к поверхностному загрязнению во время процесса разделения, которая снижает характеристики мембраны с точки зрения проницаемости и селективности. Устранение последствий данного процесса требует жестких и сложных процедур очистки поверхности мембраны, связанных с большими энергозатратами, что в конечном итоге сокращает срок их службы [24–26].

Обширные мировые исследования модификации мембран были сосредоточены на преодолении проблемы загрязнения мембраны или разработку новых мембранных материалов с высокой степенью сопротивления загрязнению [27, 28]. Еще одним направлением модификаций мембран было повышение проницаемости мембраны без ущерба для его селективности [29, 30]. В ряде публикаций были рассмотрены исследования модификации мембран с использованием плазменных методов. Применение микроволновых процессов, связанных с плазмой, также были обобщены, включая плазменный газ, полимеризацию и полимеризацию индуцированной плазмой, но с ограниченной информацией, касающейся производительности модифицированных мембран [31, 32]. В то время как другие подчеркивали измененные свойства и производительность модифицированных мембран, при модификации плазменными процессами низкого давления, работы которых опубликованы между 2000 и 2010 г. [33]. Преимущества модифицированных полимерных мембран при плазменной модификации, по сравнению с исходными, а также увеличение способности сопротивлению забивания пор мембраны, также сообщаются в иностранных литературных источниках [34].

Как следует из результатов предыдущих исследований [35–40], для повышения интенсивности процесса разделения водонефтяных эмульсий (ВНЭ), мембраны подлежат обработке униполярным коронным разрядом. Воздействие униполярного коронного разряда обуславливает протекание на поверхности полимерной мембраны процессов травления и химической реструктуризации. Изменение свойств мембраны влияет на ее эксплуатационные характеристики, на выявление зависимости которых направлена данная работа.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Для приготовления модельной пластовой воды использовалась нефть девонского отложения, добытой НГДУ “Азнакаевскнефть” (Республика Татарстан), используемая в качестве дисперсной фазы в количестве 5% по объему, стабилизированной ПАВ марки “Косинтол-242” в количестве 1% по объему. В качестве дисперсионной среды использовалась дистиллированная вода. На основании предыдущих работ показано, что 5% ВНЭ обладает большей устойчивостью и, соответственно, хуже разделяется, что обуславливает большую актуальность исследований.

Для исследования применялись мембраны из ацетата целлюлозы (АЦ) с размером пор 0.2 мкм, диаметром 47 мм, площадью 0.001385 м2 и толщиной 0.12 мм, производства ЗАО “Владисарт”, г. Владимир. Преимущества этих мембранных фильтров – высокая производительность и эффективность, низкая стоимость, недостаток – неустойчивость к щелочам и высоким температурам, что в рамках данной работы не актуально.

Устройство мембранного разделения, производства фирмы “Sartorius”, представляет собой полый цилиндр с внутренним объемом 200 см3, в нижней части которого закрепляется рабочей стороной наверх мембрана, а сверху подается разделяемая смесь под давлением (2 атм.). В начальном этапе разделения в полую емкость цилиндра заливалось 100 см3 ВНЭ и одновременно включалось магнитное перемешивающее устройство, в результате чего на поверхность мембраны образуется тангенциальный поток “cross-flow” с целью предотвращения явления концентрационной поляризации. Время прохождения фильтрата через мембрану фиксировался через каждые 5 мл.

Схема установки для обработки исследуемых АЦ мембран униполярным коронным разрядом представлена на рис. 1.

Рис. 1.

Схема установки: 1 – коронообрабатываемый образец, 2 – фиксатор образца, 3 – коронирующий электрод, 4 – источник заряда высокого напряжения.

Обработка мембран коронным разрядом проводилась следующим образом: на фиксатор (заземленный электрод) (2) накладывалась мембрана. На коронирующий электрод (3), состоящий из 196 заостренных игл, равномерно расположенных на площади 48 см2 в виде квадрата, с помощью источника высокого заряда (4) подавалось напряжение Ua = 5, 15 или 25 кВ отрицательной полярности. Расстояние между обрабатываемым образцом (1) и коронирующими электродами (3) составляет 2 см. По истечении времени τ = 1, 3 или 5 мин, генератор выключался, излишнее напряжение удалялось и мембраны снимались с фиксатора (2) с помощью пинцета, без повреждения обработанной поверхности.

Концентрация нефтепродуктов определялась на анализаторе нефтепродуктов, жиров и НПАВ в водах марки “КН-2м”. В основу работы прибора положен фотометрический метод определения нефтепродуктов, жиров и НПАВ в четыреххлористом углероде в инфракрасной области спектра.

Солесодержание определялось с помощью портативного кондуктометра марки “COM-100” методом прямого измерения.

Первоначально исследовано разделение модельной ВНЭ на базе нефти девонского отложения, с добавлением ПАВ марки “Косинтол-242”, АЦ мембранами, обработанными в поле униполярного коронного разряда при значении напряжения Ua = 5, 15, 25 кВ и времени обработки τ = 1, 3 и 5 мин.

Основными исследуемыми данными мембранного разделения являются производительность и селективность. Первый показатель характеризуется отношением количества прошедшего через мембрану потока разделяемой среды к произведению времени процесса и площади мембраны. Селективность определяется по изменению значений содержания УВ в эмульсии до и после процесса разделения.

Экспериментальным критерием смачиваемости является краевой угол смачивания трехфазного контакта: капля жидкости помещается (в газовой среде) на непористую гладкую, поверхность и измеряется ее контактный угол ϴ. Рассматриваемый параметр исследуемых исходных и обработанных мембран измерен тангенциальным методом на аппарате марки “KrussDSA 20E”. В качестве смачиваемой среды применялась дистиллированная вода.

ОБСУЖДЕНИЕ РЕЗУЛЬТАТОВ

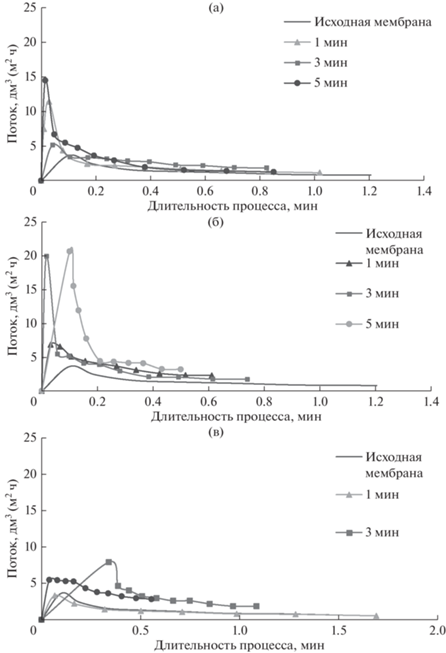

В ходе экспериментов, определены увеличения производительности и селективности разделения модельной 5% ВНЭ с использованием АЦ мембран с размерами пор 0.2 мкм в зависимости от параметров их обработки коронным разрядом. Результаты представлены на рис. 2 и в табл. 1.

Рис. 2.

Производительность процесса разделения эмульсии АЦ мембранами с размером пор 0.2 мкм, модифицированных в униполярном коронном разряде: (а) Uа = 5 кВ; (б) Uа = 15 кВ; (в) Uа = 25 кВ.

Таблица 1.

Удельные значения содержания УВ в фильтратах, после разделения ВНЭ коронообработанными АЦ мембранами с размерами пор 0.2 мкм

| Напряжение коронного разряда, Uа, кВ | Содержания УВ в фильтратах, мг/дм3 (степень очистки, %) | ||

|---|---|---|---|

| Время коронирования, τ, мин | |||

| 1 | 3 | 5 | |

| 5 | 722 (99.11) | 616 (99.24) | 598 (99.27) |

| 15 | 860 (98.94) | 569 (99.30) | 589 (99.28) |

| 25 | 620 (99.24) | 612 (99.25) | 600 (99.26) |

| Фильтрат после разделения ВНЭ немодифицированной мембраной | 16 252 (79.99) | ||

| Исходная эмульсия | 81 260 | ||

На основании данных, представленных на рис. 1, следует увеличение производительности разделения ВНЭ в первоначальный момент процесса в результате обработки АЦ мембран коронным разрядом. При этом, зависимости рассматриваемого параметра от режимов коронообработки не выявлены в виду тройственной сложности свойств эмульсий (дисперсность, агрегативная устойчивость), свойств мембран (пористость, адгезия, геометрия пор, заряд) и процессов, протекающих при коронообработке – травление и химическая реструктуризация.

Важным свойством, влияющим на транспортные характеристики фильтра, является пористость, в настоящем исследовании определяемая методом пропитки образца абсолютно смачивающей жидкостью и определения массы [41]. Определено увеличение рассматриваемого параметра с 65.8 до 83.6% в результате коронного воздействия в течение 5 мин при напряжении 15 кВ.

Согласно литературным данным [42, 43] при обработке мембран из полиэтилентерефталата (ПЭТФ) плазмой в среде воздуха выявлено увеличение эффективного диаметра пор с 0.180 до 0.195 мкм вследствие травления, как поверхности полимера, так и поверхностей пор. При этом, травлению подвергается поры на глубине, большей половины ее канала ≈6 мкм, в то время как слой в 4 мкм остается нетронутым, благодаря чему увеличивается объемная пористость модифицированной мембраны. Данное обстоятельство приводит к увеличению водопроницаемости плазмообработанных фильтров с 1.65 до 2.35 см3/мин см2. Таким образом, в результате плазмообработки полимерных мембран увеличивается как пористость так и размер пор, в результате чего повышается и ее пропускная способность [11].

Анализ значений содержания УВ, полученных при разделении коронообработанными АЦ мембранами, представленных в табл. 1, показывает снижение рассматриваемого параметра, по сравнению с исходной мембраной, и, как следствие, увеличение селективности процесса в результате применения обработанных в поле униполярного коронного разряда мембран. Минимальное значение содержания УВ в фильтрате наблюдается в случае разделения эмульсии мембраной, обработанной коронным разрядом при Uа = 15 кВ и τ = = 5 мин. Эффективность процесса разделения составила в данном случае 99.3%, при содержании УВ 569 мг/дм3.

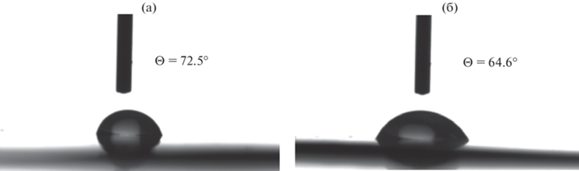

Обработка мембран коронным разрядом, в первую очередь, направлена на изменение поверхностных контактных свойств, качественной характеристикой которых является смачиваемость. На основании данных эксперимента, выявлено снижение рассматриваемого параметра в результате коронообработки Ua= 15 кВ и τ = 5 мин с 72.5° до 64.6° (рис. 3). Таким образом, более гидрофильная модифицированная мембрана проявляет большую селективность относительно воды, вследствие чего увеличивается производительность и снижается содержание УВ в фильтратах.

Рис. 3.

Изображения капли дистиллированной воды с соответствующими значениями краевого угла смачивания АЦ мембраны: (а) исходной; (б) коронообработанной.

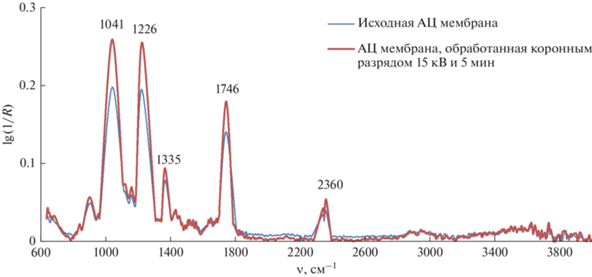

Снижение показателя краевого угла смачивания является следствием изменения химической структуры мембраны в результате окисления, сшивания и разрыва полимерных цепей, а также осаждения газообразных продуктов плазменной деструкции материала, способствующих увеличению смачиваемости мембран и, соответственно, улучшения их массообменных характеристик относительно УВ эмульсий [43–47]. В связи с этим, в продолжение эксперимента, проведены исследования химической структуры немодифицированной и наиболее производительной АЦ мембраны, с размерами пор 0.2 мкм (U = 15 кВ и τ = 5 мин) методом нарушенного полного внутреннего отражения с использованием инфракрасного (ИК) Фурье спектрометра марки “ИнфраЛЮМ ФТ-08”. Графики ИК спектров приведены в рис. 4.

ИК-спектр целлюлозы определяется, в основном, поглощением трех гидроксильных групп, находящихся в составе каждого глюкопиранозного звена. Из-за образования водородных связей между собой, кислородными атомами глюкозидных звеньев и кислородными мостиками существует ряд стабильных кристаллических надмолекулярных структур, которые связаны между собой неупорядоченными областями полимера.

На рис. 4 в спектре для исходной мембраны, представлена основная особенность: наличие сильной полосы интенсивности при 1746 см–1, которая соответствует колебаниям карбонильной группы АЦ. В целом, по всему интервалу частот, можно выделить 4 явно выраженных пика: при 1041 см–1 резонируют полосы поглощения валентных колебаний С–О связей, характерных для первичных, вторичных и третичных гидроксильных групп; 1200 см–1 – полосы при 1200–1230 и 1130 см–1 в гваяцильных соединениях и 1335 и 1235 см–1 в сирингильных производных обусловлены валентными колебаниями кольца и С–О связей; 1746 см–1 – характеризуют валентные колебания С=О группы; 2360 см–1 – С–О и С–С валентные колебания и маятниковые колебания СН2 группы [40].

После обработки коронным разрядом, во всех указанных ранее 4-х пиках, наблюдается увеличение интенсивности пропускания света. Повышение пика интенсивности модифицированной АЦ мембраны при значениях длины волны 1041, 1226, 1701 и 2361 см–1 объясняется частичным разрушением межмолекулярной структуры полимера, что приводит к более высоким значениям пропускной способности коронообработанного образца.

Кроме свойств мембран, на разделение оказывает влияние и свойства ВНЭ, в частности, дисперсность. В этой связи, следующим этапом определены размеры частиц ВНЭ до и после разделения исходной и модифицированной АЦ мембранами (U = 15 кВ и τ = 5 мин). Измерения проводились с использованием метода электрофоретического светорассеивания на приборе марки “NanoBrook Omni”. Результаты распределения размеров частиц ВНЭ, представлены в табл. 2. В графе интенсивность распределения указано относительное количество частиц с заданным размером, при этом за 100% взято максимальное значение, от которого указываются частицы с меньшим размером. Приведенные размеры соответствуют диаметру частиц.

Таблица 2.

Распределение размеров частиц исходной ВНЭ и его фильтратов после разделения через АЦ мембрану

| Образец | Размер частиц, нм | Интенсивнось распределения, % | ζ -потенциал, мВ |

|---|---|---|---|

| Исходная ВНЭ | 985 250 |

100 38.62 |

6.02 |

| После разделения АЦ мембраной | 380 203 |

43 100 |

1.06 |

| После разделения модифицированной АЦ мембраной | 226 | 100 | –0.56 |

Как видно из табл. 2, исходная 5% ВНЭ содержит частицы дисперсной фазы со средним значением размера 250 и 985 нм. В результате разделения исходной мембраной, рассматриваемый параметр снижается до 203 и 380 нм, а при использовании коронообработанной мембраны (U = 15 кВ и τ = 5 мин) – до 226 нм. Таким образом, в результате воздействия униполярного коронного разряда на АЦ мембрану происходит не только снижение концентрации УВ, но и размера частиц ВНЭ в фильтрате. Приведенными результатами измерения ζ-потенциала (табл. 2) показана большая агрегативная устойчивость исходной ВНЭ и меньшая – фильтрата модифицированной мембраны, т. к. большее значение по модулю рассматриваемого параметра характеризует большую устойчивость системы. Меньшая диспергированность УВ в фильтрате обуславливает их более эффективное извлечение при последующей очистке.

Кроме того, значение ζ-потенциала определяется соотношением кислотных и основных групп на поверхности мембраны. Можно утверждать, что обработанная униполярным коронным разрядом мембрана имеет более высокую плотность гидроксильных, чем карбоксильных групп в активном селективном слое [48–52], что подтверждается результатами исследования химической структуры мембран ИК-спектроскопией, представленными на рис. 4.

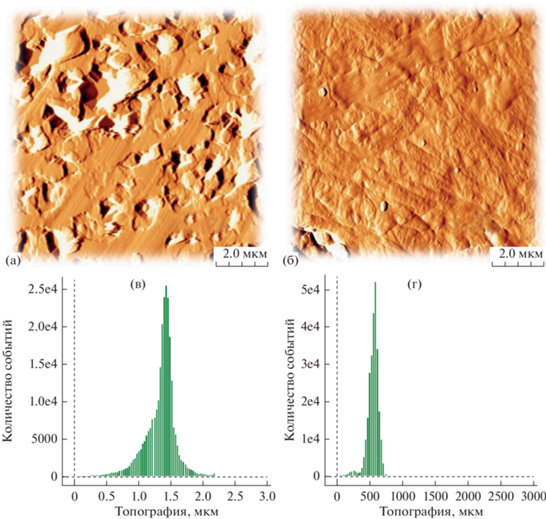

В продолжении исследований проводилась топография поверхности исходной и обработанной при U = 15 кВ и τ = 5 мин АЦ мембраны, на атомно-силовом микроскопе марки “MultiMode V” фирмы “VEECO”. Как видно из гистограмм, происходит сглаживание поверхности выступов на поверхности мембраны (рис. 5а, 5б), в которых по горизонтали расположены значения высот, а по вертикали – число (относительное) с данным значением высоты.

Рис. 5.

Изображение поверхности мембраны: (а) исходной, (б) модифицированной; топографии мембраны: (в) исходной, (г) модифицированной.

В результате коронообработки, высота выступов поверхности мембраны снижается с ≈1.6 мкм до 0.5 мкм, а их относительное количество увеличивается ≈ с 25000 до 50 000 (значение шероховатости Ra в первом случае составляет примерно 100 нм, а во втором – 50 нм). Снижение шероховатости является следствием изменения химической структуры фильтра в результате окисления, сшивания и разрыва полимерных цепей, а также осаждения газообразных продуктов деструкции материала, способствующих увеличению смачиваемости мембран и, соответственно, улучшения их массообменных характеристик относительно эмульсий.

Для подтверждения полученных результатов при экспериментах с модельными ВНЭ, в последующем были проведены аналогичные испытания мембранных фильтров с реальными пластовыми водами. Для проведения экспериментов бралась проба пластовой воды от процесса добычи девонской нефти из скважины СКВ-10964. Первоначально, как и в случае с модельными эмульсиями, определялся размер частиц агрегатов УВ исходных ВНЭ. Найдено, что размеры частиц эмульсии исходных пластовых вод из скважины 10 964 составили 313.5 и 7737.8 нм, с интенсивностью распределения 50 и 100% соответственно.

В последующем, как и в случае с модельными ВНЭ, реальные пластовые воды подвергались мембранному разделению АЦ мембранами, до и после обработки коронным разрядом. Эксперименты проводились по методике, описанной выше. Исходя из данных, полученных в процессе измерений производительности АЦ мембран выявлено, что обработка униполярным коронным разрядом АЦ мембран (U = 15 кВ и τ = 5 мин) способствовало увеличению производительности при разделения реальной ВНЭ на 51% – от 2.6 до 5.1 дм3(м2 ч).

Также, в ходе экспериментов, определены значения содержания УВ в реальных пластовых водах, до и после разделения их АЦ мембранами. Для пробы из скважины СКВ-10964 они составили 140 810 мг/дм3 для исходной пластовой воды и 281 мг/дм3 после разделения мембраной.

Минерализованные воды имеют очень высокую моющую способность, но, в то же время, у воды с повышенной минерализацией имеются и отрицательные стороны – выпадению солей в призабойной зоне пласта, что способствует понижению проницаемости и появлению положительного скин-фактора. В этой связи, в завершение исследований определялась степень минерализации реальной пластовой воды, добытой в НГДУ “Азнакаевскнефть” из скважины СКВ-10964 и фильтрата после прохождения АЦ мембраны, обработанной коронным разрядом (U = 15 кВ и τ = = 5 мин). Значение содержания растворенных солей снизилось с 47.9 до 0.38 г/дм3. Уменьшение солесодержания составило 99.2%. При этом необходимо отметить, что не смотря на большой размер пор относительно ионов солей, задержание рассматриваемого компонента происходит за счет межмолекулярного взаимодействия солей как со структурой мембраны, так и с задерживаемыми компонентами нефти.

ЗАКЛЮЧЕНИЕ

В результате обработки АЦ мембран с размером пор 0.02 мкм плазмой коронного разряда при напряжении 15 кВ в течение 5 мин увеличивается производительность разделения водонефтяной эмульсии с ≈4 до 21 дм3 (м2 ч), а эффективность повышается с ≈79 до 99%. При этом устойчивость эмульсии снижается, что упрощает процесс ее дальнейшей утилизации. Так же показано снижение содержания растворенных солей в реальной пластовой воде после прохождения через АЦ мембрану с 47.9 до 0.38 г/дм3.

Пористость исходной АЦ мембраны в результате плазмообработки увеличивается с 65.82 до 83.75%, что согласуется с приведенными литературным изысканиями, согласно которым также происходит увеличение размера пор, способствующего как и в нашем случае повышению производительности.

Инструментальными методами анализа показано снижение краевого угла смачивания с 72.5° до 64.6°, уменьшение выступов с ≈1.6 до 0.5 мкм, а так же образование на поверхности кислородсодержащих функциональных групп, что свидетельствует о протекании процессов реструктуризации, способствующей изменению массообменных характеристик фильтра.

Таким образом, более пористая, гладкая, смачиваемая с частично окисленной поверхностью плазмообработанная АЦ мембрана проявляет большую эффективность и производительность относительно ВНЭ, что обуславливает целесообразность дальнейшей апробации для последующего практического применения.

Список литературы

Лазуткин Е.А. // Молодой ученый. 2017. № 16(150). С. 184–187.

Абдрахимов Ю.Р., Шарафутдинова Г.М., Хангильдин Р.И. и др. // Нефтегазовое дело. 2011. № 6. С. 222–260.

Посвятенко Н.И., Демидова Ю.Е., Мельник Т.В. // Вестник национального транспортного университета. 2014. № 29. С. 250–258.

Гуславский А.И., Канарская З.А. // Вестник Казанского технологического университета. 2011. № 20. С. 191–199.

Pendergast M.M., Hoek E.M.V. A review of water treatment membrane nanotechnologies, Energy and Environmental Science, Los Angeles. 2011.

Zeng X., Qian L., Yuan X. et al. // ACS Nano. 2017. V. 11. P. 760–769.

Zhou C., Cheng J., Hou K. et al. // Chemical Engineering J. 2016. V. 301. P. 249–256.

Дегтярева О.Г., Сафронова Т.И., Дегтярев Г.В. // Политематический сетевой электронный научный журн. Кубанского государственного аграрного университета. 2005. № 9. С. 64–83.

Варнаков В.В., Бусыгин И.А., Шкаликов Е.А. // Аллея науки. 2018. Т. 2. № 6(22). С. 897–901.

Плохова С.Е., Саттарова Э.Д., Елпидинский А.А. // Вестник Казанского технологического университета. 2012. Т. 15. № 16. С. 39–40.

Плохова С.Е., Саттарова Э.Д., Елпидинский А.А. // Вестник Казанского технологического университета. 2014. Т. 17. № 3. С. 274–276.

Chen C., Weng D., Mahmood A. et al. // ACS Appl. Mater. Interfaces. 2019. V. 11. P. 11006–11027.

Рубанов Ю.К., Токач Ю.Е. // Вестник технологического университета. 2015. № 6. С. 246–249.

Fazullin D.D., Mavrin G.V., Savelyeva A.V. et al. // International J. Green Pharmacy. 2017. № 4. P. 831–835.

Дубровская О.Г., Евстигнеев В.В., Кулагин В.А. // J. Siberian Federal University. Engineering & Technologies. 2013. № 6. С. 680–688

Мулдер М. Введение в мембранную технологию. 1999.

Pellegrin M.-L., Arabi S., Aguinaldo J. et al. // Water Environment Research. № 10. 2017.

Johnson M., Greg Liddiard G., Eddings M. et al. // J. Micromech. Microeng. 2009. № 19. P. 1-9.

Гаврилюк В.П., Конопля А.И. // Успехи современного естествознания. 2005. № 10. С. 43-43.

Ермакова Л.Э., Савина И.А., Сидорова М.П. // Вестник СПбГУ. 2012. № 1. С. 55–68.

Абдуллин И.Ш., Нефедьев Е.С., Ибрагимов Р.Г. и др. // Вестник Казанского технологического университета. 2012. № 3. С. 21–26.

Kilgus M., Gepert V., Dinges N., Merten C., Eigenberger G., Schiestel T. // Desalination. 2006. P. 95–96.

Баландина А.Г., Хангильдин Р.И., Ибрагимов И.Г., Мартяшева В.А. // Электронный научный журн. “Нефтегазовое дело”. 2015. № 5. P. 336–375.

Guo W., Ngo H.-H., Li J. // Bioresour. Technol. 2012. № 122. P. 27–34.

Wang J. // In Proceedings of the 4th IWA Regional Conference on Membrane Technology, Ho Chi Minh City, Vietnam. 3–6 December 2014.

Filloux E., Wang J., Pidou M., Gernjak W., Yuan Z. // J. Membr. Sci. 2015. № 495. P. 276–283.

Kang G.D., Cao Y.M. // J. Membr. Sci. 2014. № 463. P. 145–165.

Dumee L.F., He L., King P.C., Le Moing M., Güller I., Duke M., Hodgson P.D., Gray S., Poole A.J., Kong L. // J. Membr. Sci. 2015. № 475. P. 552–561.

Li D., Yan Y., Wang H. // Prog. Polym. Sci. 2016. № 61. P. 104–155.

Reis R., Dumée L.F., Tardy B.L., Dagastine R., Orbell J.D., Schutz J.A., Duke M.C. // Sci. Rep. 2016. № 6.

Bryjak M., Gancarz I., Pozniak G. // Chem. Pap. Chem. Zvesti 2000. № 54. P. 496–501.

Bryjak M., Gancarz I., Smolinska K. // Adv. Colloid Interface Sci. 2010. № 161. P. 2–9.

Khulbe K.C., Feng C., Matsuura T. // J. Appl. Polym. Sci. 2010. № 115. P. 855–895.

Kochkodan V.M., Sharma V.K. // Sci. Health Part A. 2012. № 47. P. 1713–1727.

Fedotova A.V., Dryakhlov V.O., Shaikhiev I.G., Nizameev I.R., Garaeva G.F. // Surface Engineering and Applied Electrochemistry. 2018. № 54(2). P. 174–179.

Fedotova A.V., Shaikhiev I.G., Dryakhlov V.O., Nizameev I.R., Abdullin I.S. // Petroleum Chemistry. 2017. № 57(2). P. 159–164.

Fazullin D.D., Mavrin G.V., Fedotov A.V., Dryakhlov V.O., Shaikhiev I.G. // International J. Pharmacy and Technology. 2016. № 8(2). P. 14366–14374.

Набиев Р.Р., Шайхиев И.Г., Дряхлов В.О., Фазуллин Д.Д. // Вестник Технологического университета. 2021. Т. 24. № 1. С. 52.

Набиев Р.Р., Шайхиев И.Г., Дряхлов В.О., Фазуллин Д.Д. // Вестник Технологического университета. 2021. Т. 24. № 3. С. 39.

Базарнова Н.Г., Карпова Е.В., Катраков И.Б. и др. Методы исследования древесины и ее производных: Учебное пособие; Под ред. Н.Г. Базарновой. Барнаул: Алт. гос. ун-т, 2002. 160 с.

Брок. Т.М. Мембранная фильтрация. М.: Мир, 1987. 464 с.

Dmitriev S.N., Kravets L.I., Sleptsov V.V., Elinson V.M. // Desalination. 2002. V. 146. № 1–3. P. 279–286.

Kravets L.I., Drachev A.I., Gilman A.B., Demidov E.N., Dinescu G. // Nanotechnology. 2008. № 1. P. 48–51.

Alekseeva M.Y., Dryakhlov V.O., Galikhanov M.F., Nizameev I.R. // Petroleum Chemistry. February 2018. № 58(2). P. 152–156.

Shaikhiev I., Dryahlov V., Galikhanov M., Sverguzova S., Ivanov M. // IOP Conference Series: Materials Science and Engineering. 2019. № 492(1). 012031. P. 1–5.

Федотова А.В., Шайхиев И.Г., Дряхлов В.О., Абдуллин И.Ш., Свергузова С.В. // Вестник БГТУ им. В.Г. Шухова. 2016. № 5. С. 167.

Shaikhiev I.G., Dryakhlov V.O., Sverguzova S.V., Deni-sova L.V. // Environmental and Construction Engineering: Reality and the Future. Selected Papers. Switzerland. 2021. P. 15–21.

Canizares P., Martınez F., Jimenez C., Saez C. // J. Hazard. Mater. 2008. № 151. P. 44.

Almojjly A., Johnson D., Oatley-Radcliffe D., Hilal N. // J. Water Proc. Eng. 2018. № 26. P. 17.

Li Y., Zhao L., Chen F., Jin K.S. // Environ Sci. Pollut. Res. 2020. № 27. P. 25655.

Lesin V.I., Lesin S.V., Ivanov E.V. // Pet. Chem. 2017. № 57. P. 584.

Demir-Duz H., Aktürk A.S., Ayyildiz O., Álvarez M.G. // J. Environ. Manag. 2020. № 263. P. 110346.

Дополнительные материалы отсутствуют.

Инструменты

Мембраны и мембранные технологии