Микроэлектроника, 2022, T. 51, № 6, стр. 452-456

Лазерное плазмохимическое травление поликристаллического алмаза и монокристаллического сапфира

С. В. Редькин a, b, *, П. П. Мальцев a, b, В. С. Кондратенко b, Н. А. Юзеева b

a Федеральное государственное автономное научное учреждение Институт сверхвысокочастотной полупроводниковой электроники им. В.Г. Мокерова Российской АН (ИСВЧПЭ РАН)

Москва, Россия

b Федеральное государственное бюджетное образовательное учреждение высшего образования

“МИРЭА – Российский технологический университет” (РТУ МИРЭА)

Москва, Россия

* E-mail: sergeiredckin@yandex.ru

Поступила в редакцию 01.04.2022

После доработки 11.05.2022

Принята к публикации 11.05.2022

- EDN: GHMZVT

- DOI: 10.31857/S0544126922050064

Аннотация

В работе представлены результаты экспериментов по лазерному плазмохимическому травлению алмаза и сапфира применительно к технологическому процессу разделения пластин на кристаллы со сформированными на их поверхности электронных приборов с топологическими проектными нано нормами.

1. ВВЕДЕНИЕ

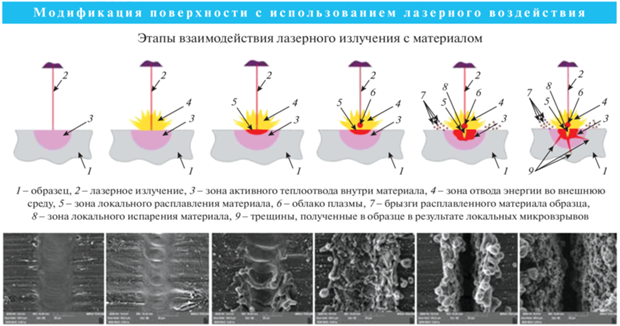

Все существующие на сегодняшний день лазерные методы разделения пластин на кристаллы основаны на термическом воздействии на твeрдое тело (материал пластины). Закономерности воздействия лазерного излучения хорошо и полно рассмотрены в работе [1] и представлены на рис. 1.

Из рисунка видно, что в зависимости от подведeнной энергии результаты воздействия на твeрдое тело различны – от простого нагрева до плавления, закипания и выброса материала подложки на еe поверхность. При этом протекают различные физические процессы:

– при простом нагреве подведeнная энергия рассеивается в кристаллической решeтке пластины и никаких изменений материала не происходит;

– при плавлении происходит переход кристаллической решeтки в аморфное состояние, это необратимо;

– при закипании расплава происходит образование газо-паровой фазы и выброс материала пластины на поверхность и на всe, что на ней находится – готовые приборы.

В основе всех существующих лазерных технологических процессов разделения пластин на кристаллы лежит воздействие на материал пластины образующейся равновесной плазмы. Для устранения (в какой-то мере) последствий воздействия применяют:

– обдув воздухом или инертным газом зоны плавления [2];

– смыв выбросов струeй воды [3] с одновременным более эффективным охлаждением, по сравнению с предыдущим способом;

– следующий метод практически то же самое, только луч лазера вводится в струю воды, которую используют как световод [4, 5];

– лазерный управляемый метод термораскалывания (ЛУТ) [6, 7] использует сразу два лазера с различными длинами волн (УФ лазер и лазер на СО2) и обдувом газом;

– метод STEALTH DICING, когда фокусировка лазера осуществляется не на поверхность пластины, а на определeнную глубину, где целенаправленно формируют дефекты и полости с последующим механическим раскалыванием [8].

2. ПОСТАНОВКА ЗАДАЧИ

Для того чтобы уйти от перегрева (плавления) материала подложки, необходимо уйти от его нагрева и вводить энергию лазера в газовую среду, которую следует выбирать таким образом, чтобы интенсифицировать протекание химических реакций взаимодействия компонент газовой среды и твeрдого тела. Необходимым условие такого процесса должно быть условие не превышения порога введения энергии в твердое тело выше простого нагрева, когда энергия рассеивается в кристаллической решетке за счет колебательных степеней свободы атомов без еe изменений (остывает), а это возможно, если большая часть энергии от лазера будет вводится в газовую фазу и плазма будет образовываться именно в газовой фазе, а не за счет материала подложки [2]. Это возможно лишь в одном случае – в случае оптического пробоя газовой фазы и это является вторым необходимым условием. Достаточным условием является летучесть продуктов протекающих химических реакций. Как только разряд загорится в газовой фазе, энергия от лазера будет “перекачиваться” именно в него, поскольку именно в нем имеется достаточное количество свободных электронов, которые воспринимают энергию от электромагнитного поля. Таким образом, образуется плазма с заданным составом, который подготавливается целевым образом – продукты химических реакций должны быть летучими. За время в четверть периода падающего электромагнитного поля электроны должны набирать энергию достаточную для ионизации нашей специально созданной газовой среды. Поскольку для различных подложек (алмаз, сапфир, кремний и т.д.) требуются различные газовые смеси, то возможен случай, что электроны не смогут набрать энергию, достаточную для ионизации. В этом случае газовую смесь следует обогатить легко ионизируемой компонентой, например аргоном. Такова схема создания плазмы в газовой среде при проведении технологического процесса травления твердого тела (пластин) в фокусе лазерного луча. Для того чтобы обеспечить вышеуказанные условия необходимо просто снизить рабочее давление и, тем самым, обеспечить увеличение длин свободного пробега электронов. При пониженном давлении плазма становится неравновесной (энергии электронов и ионов отличаются на порядки) в отличие от плазмы при атмосферном давлении, как в случае метода скрайбирования и его модификаций, где плазма равновесная (энергии электронов и ионов практически одинаковы). Известно, что в неравновесной плазме интенсивно протекают химические реакции, и мы можем управлять ими, изменяя внешние условия проведения эксперимента или технологического процесса (давление, состав газовой смеси, длина волны лазера, параметры лазерной обработки – амплитуда импульса, его длительность, скважность). При такой схеме технологического процесса фрагментирования пластин должна отсутствовать зависимость результатов от кристаллографии пластин (вогнутые, выпуклые стенки кристаллов в зависимости от кристаллографических направлений). Все вышеуказанное необходимо подтвердить экспериментом, что мы и сделали.

3. ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Все эксперименты мы проводили на экспериментальных макетных установках с использованием лазера на парах меди и ультрафиолетового лазера. В качестве объектов фрагментирования использовались поликристаллические алмазные пластины диаметром 76 мм и пластины монокристаллического сапфира диаметром 50 мм. Обе экспериментальные установки оснащены безмасляной вакуумной системой, 4-х канальной газовой системой. Некоторые параметры использованных лазеров:

– на парах меди

а) длины волн – 510.6 и 578.2 нм;

б) средняя мощность – 5.3 Вт;

в) частота следования импульсов – 100 кГц;

г) длительность импульса – 20 нс;

д) расходимость пучка – близка к дифракционной;

– УФ диапазона

а) длина волны – 355 нм;

б) средняя мощность – 5.3 Вт;

в) частота следования импульсов – 100 кГц;

г) расходимость пучка – близка к дифракционной.

В экспериментах с алмазом использовались следующие газы: CF4, SF6, O2, Ar. Из них составлялись различные смеси, также использовался чистый кислород (О2). В экспериментах с сапфиром использовался водород (Н2). Все эксперименты проводились по двум направлениям:

– традиционная лазерная обработка (скрайбирование) при атмосферном давлении в воздушной среде;

– лазерная плазмохимическая обработка.

Важно отметить, что для физической корректности все параметры лазеров по указанным направлениям экспериментальных работ оставались неизменными. Эксперименты отличались только тем, что при плазмохимической обработке создавались условия для оптического пробоя в специально подобранной газовой среде. Оптический пробой легче осуществляется при пониженном давлении в реакторе, что и реализовывалось в диапазоне рабочих давлений: 6.10–4–1.10–1 Торр. Продукты протекающих химических реакций откачивались вакуумной системой. Следует отметить, что в экспериментах с алмазом хорошо “работает” как фторидная газовая смесь, так и чистый кислород, а с сапфиром – водород. На рис. 2–4 представлены результаты обработка алмазных пластин.

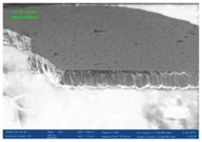

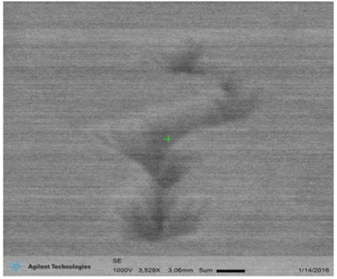

Рис. 2.

Традиционная обработка, выброс материала на поверхность, его модификация в графит и фуллерены.

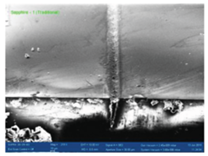

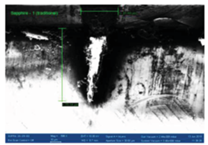

На рис. 5–7 представлены результаты обработки пластин из сапфира. Как видно из рис. 5 и 6, ни о какой точности обработки говорить не приходится, поскольку имеет место не контролируемый выброс материала подложки на поверхность. Отметим, что ширина канавки (без учета зоны выброса на каждую из сторон) составляет 35.83 мкм. Это традиционная обработка – скрайбирование. На рис. 7 представлены результаты плазмохимической обработки: ширина канавки – 10.17 мкм, абсолютно отсутствует выброс материала пластины на поверхность.

Рис. 7.

Лазерная плазмохимическая обработка, отсутствие выброса, профиль травления приближается к прямоугольному, аспектное отношение 4.

Следует отметить, что на всех рисунках представлены результаты за один проход лазерного луча.

Преимущество предлагаемого метода плазмохимического травления взамен термического скрайбирования (и всех его модификаций, которые указывались выше), очевидно и бесспорно. Это относится как к алмазу, так и к сапфиру.

Нельзя не остановиться еще на одном преимуществе – отсутствию зависимости следа после обработки от кристаллографических направлений в подложке. На рис. 8 представлен фрагмент сапфировой пластины после плазмохимической обработки (травления), где видны все преимущества метода:

– отсутствие выброса материала пластины;

– канавка травления может быть любой формы и не зависит от кристаллографических направлений;

– отсутствие какой-либо модификации материала пластины.

Таким образом, нами предлагается абсолютно новый метод лазерной плазмохимической обработки подложечных материалов применительно к операции фрагментирования пластин на кристаллы. Наиболее актуально это относится к кристаллам выполненным по проектным нано нормам, т.е. ниша применения предлагаемой технологии это нано технологии изготовления электронных приборов. Предлагаемый метод фрагментирования пластин на кристаллы является новым технологическим направлением.

По результатам экспериментальных работ нами получены два патента РФ [9, 10].

В заключение, выражаем особую благодарность Лауреату Государственной Премии СССР А.С. Скрипниченко за содействие и помощь в проведении экспериментов с поликристаллическим алмазом.

Список литературы

Ryzhenkov A.V., Dasayev M.R., Ryzhenkov O.V., Kurshakov A.V. On Parameters of Normalized Different – Scale Relief Created on Brass Surfaces by Means of Laser // International Journal of Applied Engineering Research. V. 12. № 19(2017) pp. 8824 – 8829.

Вакс Е.Д., Миленький М.Н., Сапрыкин Л.Г. Практика прецизионной лазерной обработки. Москва: Техносфера, 2013. 696с.

Вакс Е.Д., Соколова Н.Э., Соколов Б.М. и др. Лазерная обработка отверстий в рубиновых технических камнях. ЛДНТП, Ленинград, 1975.

Перцев А.А., Конюхов М.В., Щербаков К.А. Способ обработки материалов в жидкой среде. Патент RU 2692153 МПК В23К 26/146, 26/36, 26/20, Опубл. 21.06.2019, Бюл. № 18.

Башта П. Лазерная резка методом Laser Microjet. Электроника: Наука, Технология, Бизнес. 3/2010, с. 1–5.

Кондратенко В.С. Способ резки хрупких материалов. Патент RU 2024441, МКИ С03 В33/2, Опубл. 15.12.1994, Бюл. № 23.

Кондратенко В.С., Кудж С.А. Прецизионная резка стекла и других хрупких материалов методом лазерного управляемого термораскалывания (обзор) // Стекло и керамика. 2017. № 3. с. 5–12.

Oliver Hampt, Frank Siegel, Reiner Kling, Andreas Ostehdort. Laser Dicing of Silicon: comparision of ablation mechanisms a novel technology of termally induced stress // Journal of Laser Micro/Nanoengineering. V. 3. № 3. 2008.

Аристов В.В., Мальцев П.П., Редькин С.В., Скрипниченко А.С., Павлов В.Ю. Способ прецизионной лазерно – плазмохимической резки пластин. Патент RU № 2537101 С1 МПК H01L 21/302. Опубл. 27.12.2014, Бюл. № 36.

Гамкрелидзе С.А., Мальцев П.П., Редькин С.В., Кондратенко В.С., Скрипниченко А.С., Стыран В.В.. Способ лазерной плазмохимической резки пластин. Патент RU №2731167 С1, МПК H01L 21/302. Опубл. 31.08.2020, Бюл. № 25.

Дополнительные материалы отсутствуют.

Инструменты

Микроэлектроника