Микроэлектроника, 2022, T. 51, № 6, стр. 488-496

Влияние ионно-плазменной обработки на фазовый состав и электросопротивление пленок вольфрама нанометровой толщины

Р. В. Селюков 1, *, И. И. Амиров 1, В. В. Наумов 1

1 Ярославский филиал Физико-технологического института

им. К.А. Валиева РАН

150007 Ярославль, ул. Университетская, 21, Россия

* E-mail: rvselyukov@mail.ru

Поступила в редакцию 11.05.2022

После доработки 11.07.2022

Принята к публикации 11.07.2022

- EDN: OIGRRT

- DOI: 10.31857/S0544126922700120

Аннотация

Пленки W толщиной 5–40 нм, полученные методом магнетронного распыления и состоящие исходно из α‑W и β‑W, подвергались отжигам или ионно-плазменным обработкам при одинаковой температуре, не превышавшей 373 K. В пленках толщиной 20–40 нм в результате данных воздействий происходил фазовый переход β‑W в α‑W, который сопровождался 2–3-кратным уменьшением удельного сопротивления. Было найдено, что при отжиге полная трансформация β‑W в α‑W происходит за меньшее время, чем при ионно-плазменной обработке.

1. ВВЕДЕНИЕ

Интерес к пленкам α‑W и β‑W обусловлен перспективами их применения в микроэлектронике и спинтронике. В микроэлектронике тонкие пленки α‑W могут использоваться в качестве металлизации в суб‑10 нанометровой технологии изготовления интегральных схем вместо Cu [1, 2]. Электропроводность пленок W нанометровой толщины вследствие меньшей длины свободного пробега электронов – больше, чем у Cu [3, 4], поэтому удельное электрическое сопротивление ρ дорожек вольфрамовой металлизации оказывается ниже, чем ρ медной металлизации при ширине дорожек менее 15 нм [1]. Для целей спинтроники подходят пленки β‑W, которые обладают гигантским спиновым эффектом Холла [5–7]. Однако получение однофазных пленок W затруднено, так как при обычно используемой технологии их осаждения методом магнетронного распыления образуются пленки смешанного фазового состава, состоящие из α‑ и β‑фаз, с высокой и низкой электропроводностью соответственно [8–15]. Поэтому в последнее время разрабатываются различные методы осаждения пленок, состоящих или только из α‑ или только из β‑фазы W [16–21]. Для получения пленок, состоящих только из α‑фазы W, разрабатываются методы осаждения из газовой фазы [18], атомно-слоевого осаждения [19] и осаждения с использованием более плотной плазмы [20, 21]. Было показано, что при осаждении W добавление к магнетронному разряду ВЧ индукционного разряда приводит к уменьшению ρ пленки толщиной 20 нм более чем в два раза за счет формирования в ней только α‑W [20]. Повышение электропроводности пленок W смешанного α‑ и β‑фазового состава путем трансформации их в α‑W осуществляется путем отжига, например, в [9] переход из β‑ в α‑фазу был осуществлен быстрым термическим отжигом при 923 К в течение 60 с. Кроме того, пленки W, полученные методом магнетронного распыления при высокой температуре, содержат преимущественно α‑фазу, а полученные при низкой температуре (~300 К), содержат β‑фазу. Данная фаза является неустойчивой и может трансформироваться в α‑фазу уже при комнатной температуре через 10–20 ч [10], но для полной фазовой трансформации проводят отжиг при температуре до 1123–1223 К [11, 12], однако такой отжиг несовместим с технологией микроэлектроники. В [13, 14] установлено влияние напряжений на фазовый состав пленок W, однако механизм перехода β‑фазы в α‑фазу остается неясным [10, 15]. Одним из факторов, влияющих на ρ и фазовый состав пленок, является ионная бомбардировка. Так, в [22] было обнаружено, что при обработке пленок Co в аргоновой плазме с энергией ионов около 20 эВ наблюдалось как уменьшение, так и увеличение ρ в зависимости от условий обработки. Такое изменение ρ обусловлено комплексным воздействием ионной бомбардировки и отжига. Низкоэнергетическая ионная бомбардировка влияет также на напряжения в пленках Ti [23] и Cr [24].

Целью данной работы являлось исследование влияния ионной бомбардировки, проводимой в плазме ВЧ индукционного разряда (здесь и далее – ионно-плазменной обработки), на фазовый состав и ρ пленок W толщиной 5–40 нм, полученных методом магнетронного распыления при различных условиях.

2. ЭКСПЕРИМЕНТ

Пленки W толщиной h = 5, 10, 20 и 40 нм осаждались методом магнетронного распыления на установке SCR‑650 “Tetra” (Alcatel). Для распыления мишени W чистотой 99.95% использовался Ar чистотой 99.995%, рабочее давление Ar составляло 0.2 Па. Остаточное давление было равно 5 × × 10–5 Па, ВЧ мощность на мишени была равна 300 Вт. Пленки W осаждали на поверхность окисленных пластин Si (100) диаметром 100 мм при температуре 300 K с плавающим потенциалом на подложке. Пленка с h = 20 нм осаждалась также при 773 К с плавающим потенциалом на подложке. Кроме того, пленки W с h = 20 и 40 нм осаждались при 300 K с приложением ВЧ смещения, формирующего на подложке постоянный потенциал –20 В. После осаждения пленок металла пластины Si разрезали на образцы размером ~10 × 10 мм.

Обработку образцов проводили в реакторе плотной аргоновой плазмы ВЧ индукционного разряда подробно описанном в [25]. В камере находился ВЧ электрод, на который с использованием загрузочного устройства устанавливалась алюминиевая пластина с образцами. Ионно-плазменную обработку (ИПО) осуществляли в стационарном режиме при температуре ~300 K и в нестационарном режиме, когда образец нагревался в плазме в процессе ИПО. В первом случае образец помещался на алюминиевом держателе на теплопроводящей вакуумной смазке, а во втором случае он лежал на держателе без отвода тепла и подвергался ионной бомбардировке с одновременным нагревом. Для того чтобы выделить влияние нагрева на свойства пленки W, на держатель помещали дополнительно образец, обращенный пленкой металла к поверхности алюминиевого держателя. В этом случае ионно-плазменной обработке подвергалась тыльная сторона подложки, а пленка W подвергалась только сопутствующему плазменному отжигу (ПО). Для определения влияния времени обработки ИПО и ПО на электропроводность проводились циклические обработки: после каждой обработки образец извлекался на атмосферу, измерялось его ρ, затем обработку повторяли и снова измеряли ρ.

Условия ионно-плазменной обработки были следующими: рабочее давление было равно 0.15 Пa, расход Ar был равен 20 ст. см3/мин, ВЧ мощность, подаваемая на индуктор, равнялась 800 Вт, частота была равна 13.56 МГц. Образец обрабатывался при плавающем потенциале на подложке, при этом средняя энергия ионов была равна ~20 эВ [25]. Энергия ионов была ниже порога распыления W, равного 35 эВ [26]. Длительность ИПО изменяли в диапазоне 60–480 с. Плотность ионного тока равнялась 4.2 мА/см2, что соответствует плотности ионного потока 2.6 × 1016 ион/(см2 с) и плотности мощности ионного потока ~0.1 Вт/см2. Так как нагрев образца в плазме низкого давления обусловлен ионной бомбардировкой [27], то оценки показывают, что при таких условиях образец за 60 с обработки нагревался до температуры не более 313 K. Часть образов подвергалась ИПО при подаче на держатель ВЧ напряжения с частотой 13.56 МГц и мощностью 36 Вт, при этом на образце формировался постоянный потенциал –20 В.

Анализ морфологии поверхности пленок проводили с использованием СЭМ Supra‑40 (Carl Zeiss). Съемку θ‑2θ дифрактограмм проводили на дифрактометре ДРОН‑3М с использованием трубки с медным анодом и графитового кристалл-монохроматора. Поверхностное сопротивление пленок W определяли четырехзондовым методом. Толщину пленок измеряли с использованием СЭМ на сколе пластины Si с нанесенной пленкой W. Из измерений поверхностного сопротивления и h определяли ρ. Погрешность определения ρ определялась, главным образом, погрешностью измерения толщины пленки.

3. РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

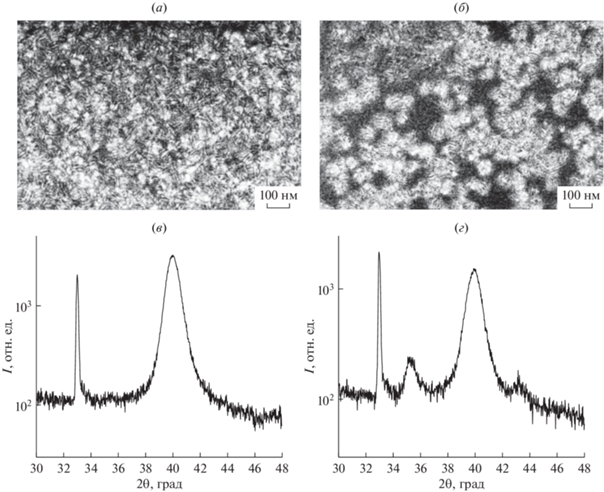

Дифрактограммы пленок W h = 20 и 40 нм, осажденных при комнатной температуре с плавающим потенциалом на подложке, показывают присутствие α‑W и β‑W (рис. 1а и б). Фаза α‑W идентифицируется по пику (110), расположенному при 2θ ~ 40°, а фаза β‑W по пикам (200), (210) и (211), расположенным при 2θ ~ 35°, 39° и 43°, соответственно [13, 15–17, 20]. Материал, находящийся в α‑фазе, имеет текстуру (110), характерную для пленок ОЦК металлов, осажденных на неориентирующие подложки, а β‑W, не имеет текстуры. На дифрактограмме пленки с h = 40 нм интенсивность пика α‑W (110) относительно интенсивности пика β‑W (210) больше, чем на дифрактограмме пленки с h = 20 нм, что указывает на большую долю α‑W в случае более толстой пленки. Исходная пленка с h = 10 нм также содержит β‑W (рис. 1в), дифракционные пики, относящиеся к α‑W, не наблюдались. Пики, относящиеся к β‑W, сравнительно широкие, что указывает на нанокристаллическую структуру данной фазы в пленке. На дифрактограмме 5 нм пленки дифракционные пики отсутствуют. Это свидетельствует, что данная пленка также является нанокристаллической. На рис. 1 приведены также дифрактограммы пленок W 20 и 40 нм, подвергнутых ИПО в течение 120 с (кривые 2 на рис. 1а, б, г). Из них следовало, что ИПО этих пленок приводила к фазовому переходу, в результате которого в пленках оставалась только фаза α‑W, количество которой при этом существенно увеличивалась.

Рис. 1.

Дифрактограммы пленок W толщиной 20 нм (а), 40 нм (б), исходной пленки толщиной 10 нм (в), осажденных при 300 K, а также пленки W 20 нм, осажденной при 773 K (г), исходных (1) и после ионно-плазменной обработки (2).

Дифрактограммы пленки 20 нм, осажденной при 773 K, исходной и подвергнутой ИПО (рис. 1г) показали, что до и после ИПО пленка содержит только фазу α‑W с текстурой (110). Интенсивность, а также полуширина дифракционного пика α‑W (110) в результате ИПО не изменялась, что говорило об отсутствии изменений микроструктуры.

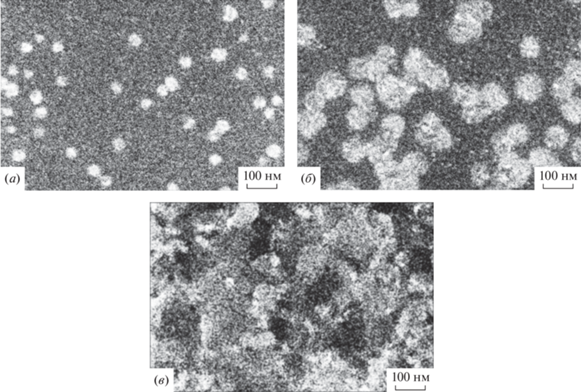

Фазовый состав исходной 40 нм пленки W был неоднородным по поверхности пластины, в частности, некоторые образцы содержали только α‑W и имели низкое удельное сопротивление. На рис. 2 представлены СЭМ изображения и дифрактограммы такого образца в сравнении с таковыми для двухфазного образца, взятого из той же пластины. В первом случае ρ было равно 64 мкОм см, во втором случае – 120 мкОм см. Видно, что однофазная пленка однородна и состоит из зерен, имеющих поверхность в виде системы параллельных полос. Поверхность двухфазной пленки представляет собой систему светлых зерен с параллельными полосами на темной поверхности. Сравнение двух образцов разного фазового состава позволяет утверждать, что α‑W в пленках состоит из таких зерен, а β‑W присутствует в виде мелкозернистой темной на СЭМ изображениях фракции. Такой вывод подтверждается анализом морфологии поверхности исходных пленок W с h = 20 и 40 нм, осажденных при комнатной температуре с плавающим потенциалом на подложке, проведенным до и после ИПО (рис. 3). Обе исходные пленки содержали α‑ и β‑фазы. В обоих случаях наблюдаются светлые зерна на фоне темной однородной поверхности. Однако площадь, занимаемая светлыми зернами, а также размеры таких зерен были больше на более толстой пленке с более высоким содержанием α‑W. Морфология поверхности пленки с h = 40 нм после ИПО (рис. 3в), в результате которой ее ρ уменьшилось почти в 3 раза, стала похожей на морфологию поверхности пленки только с фазой α‑W (рис. 2а). На ней возникли такие же большие светлые области, доля темной поверхности, относящаяся к β‑фазе, существенно уменьшилась. СЭМ изображения 20 и 40 нм пленок, полученных со смещением на подложке –20 В, качественно были такими как это показано на рис. 3. Подобное изменение морфологии поверхности наблюдалось ранее при ИПО 100 нм пленки Pt, выполненной при таких же условиях, когда также происходил рост латеральных размеров объектов на поверхности, межзеренные границы становились менее выраженными [28]. В обоих случаях данная морфология может объясняться усилением поверхностной диффузии, обусловленным ионной бомбардировкой, что приводит к сглаживанию поверхности.

Рис. 2.

СЭМ изображения исходных однофазной (а) и двухфазной (б) пленки W толщиной 40 нм, а также дифрактограммы данных однофазной (в) и двухфазной (г) пленки.

Рис. 3.

СЭМ изображения пленок W, исходных толщиной 20 нм (а), 40 нм (б), а также 40 нм пленки после ИПО в течение 120 с (в).

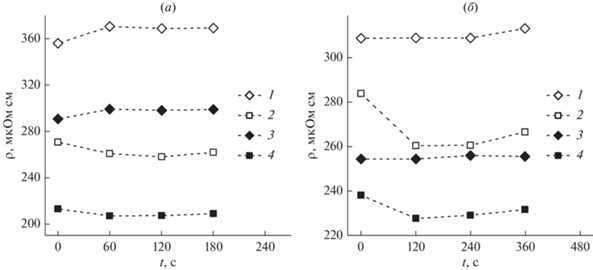

ИПО пленок W с h = 20 и 40 нм, осажденных при 300 K с плавающим потенциалом на подложке, проведенная в течение 120 с без охлаждения, показала, что ρ пленок уменьшилась в 2.3–2.7 раз (рис. 4а), в результате последующих обработок ρ не менялось. ИПО и ПО пленки с h = 40 нм приводили к одинаковому уменьшению ρ в 2.5 раза. Для 20 нм пленки ПО привел к уменьшению ρ в 2.7 раз, тогда как ИПО уменьшила ρ в 2.3 раза. Серия ПО и ИПО в таком же режиме, но при длительности отдельной обработки 480 с приводила к такому же результату: ПО пленки 20 нм привел к уменьшению ρ в 2.8 раз, а ИПО – в 2.4 раза, ПО и ИПО 40 нм пленки уменьшили ρ в 2.6 раз. С другой стороны, циклические ИПО пленок 20 и 40 нм, проведенные при охлаждении образцов в течение 180 с, не привели к изменениям ρ. Такая же серия обработок только с уменьшением времени отдельной обработки до 90 с показала, что ρ пленок уменьшалась в 2.7 раза в первые два–три цикла обработки (270 с), а далее не изменялась (рис. 4б). Исключение составляет серия ИПО пленки W с h = 20 нм, в результате которой ρ уменьшалась без выхода на стационарное значение. Однако если циклическую обработку пленок W 20 и 40 нм проводить в течение 60 с, то примерно линейное уменьшение ρ наблюдалось только в результате ПО, а при ИПО после незначительного начального падения ρ пленок с h = 20 и 40 нм оставалось постоянным (рис. 4в). Для пленок W 20 и 40 нм, полученных со смещением на подложке, были получены такие же результаты. Таким образом, в результате ПО для длительности отдельной обработки с 60–90 с наблюдается более быстрое уменьшение ρ чем при ИПО. Более сильное влияние ИПО и ПО на ρ пленок W с увеличением длительности обработки объясняется более высокой температурой образцов. При ИПО характер изменения ρ такой же, но скорость ее изменения меньше. Если ПО и ИПО проводить при более высокой энергии ионов при подаче ВЧ мощности на держатель и потенциале самосмещения, равном –20 В и времени обработки 60 с (рис. 4г), то изменение ρ было аналогичным тому, что наблюдалось, когда ИПО длилось 90 с без подачи ВЧ смещения (рис. 4в). Более быстрое падение ρ в режиме со смещением, чем без смещения можно объяснить более быстрым нагревом пленки, обусловленной высокой энергией ионов, бомбардирующих поверхность образцов в первом случае.

Рис. 4.

Зависимость удельного сопротивления ρ пленок W толщиной 20 нм (1, 2) и 40 нм (3, 4) от суммарного времени ПО (1, 3) и ИПО (2, 4). Длительность одной обработки: 120 с (а), 90 с (б), 60 с (в), 60 с при смещении –20 В на подложке (г).

Пленки с h = 5 и 10 нм также были подвергнуты серии ИПО и ПО в режимах с длительностью обработки 60 с и 120 с. В отличие от более толстых пленок, осажденных в таком же режиме, ПО и ИПО не оказали заметного воздействия на ρ, за исключением уменьшения ρ на 3–8% в результате первой ИПО (рис. 5).

Рис. 5.

Зависимость ρ пленок W толщиной 5 нм (1, 2) и 10 нм (3, 4) от суммарного времени ПО (1, 3) и ИПО (2, 4). Длительность одной обработки 60 с (а) и 120 с (б).

ИПО и ПО пленок W 20 нм пленки W, осажденной при 773 K также не влияли на ρ пленки, которое равнялось 90 мкОм см. Изменения ρ, а также фазового состава пленок W толщиной 5–40 нм, полученных в разных условиях осаждения до и после ИПО приведены в табл. 1.

Таблица 1.

Фазовый состав и удельное сопротивление ρ пленок W, полученных при разных условиях, до и после ИПО

| h, нм | До ИПО | После ИПО | ||

|---|---|---|---|---|

| фазовый состав | ρ, мкОм см | фазовый состав | ρ, мкОм см | |

| 5 (300 K) | – | 320 | – | 320 |

| 10 (300 K) | β‑W | 260 | β‑W | 260 |

| 20 (300 K) | (α + β)‑W | 160 | α‑W | 60 |

| 40 (300 K) | 112 | 40 | ||

| 20 (773 K) | α‑W | 88 | 90 | |

| 40 (773 K) | 74 | 74 | ||

| 20 (300 K, –20 В) | (α + β)‑W | 140 | 60 | |

| 40 (300 K, –20 В) | 108 | 42 | ||

Приведенные результаты позволяют предложить следующее объяснение наблюдаемых изменений ρ пленок W, подвергнутых ИПО и ПО. Известно, что β‑W обладает удельным сопротивлением, много большим такового для α‑W [6, 12, 15] и согласно СЭМ изображениям в исходных пленках 20 нм доминирует β‑W, а в пленках 40 нм для большинства образцов обе фазы представлены в сопоставимых количествах или доминирует α‑W (см. рис. 1–3). Наблюдаемое уменьшение ρ 20–40 нм пленок в результате ИПО и ПО в 2–3 раза можно объяснить фазовым переходом. Более сильный эффект влияния ИПО и ПО на пленки W с h = 40 нм, чем на 20 нм пленки, можно объяснить тем, что в первом случае содержание α фазы в пленке было больше. Наблюдение фазового перехода в пленках W 20 и 40 нм при слабом их нагреве согласуется с результатами работ [9–11]. Кроме того, по сужению дифракционных максимумов можно судить о существенном улучшении микроструктуры пленок (см. рис. 1). Согласно формуле Шеррера полуширина дифракционного пика обратно пропорциональна среднему размеру области когерентного рассеяния (ОКР) [29]. Таким образом, увеличение размеров ОКР также может способствовать уменьшению сопротивления пленок [30].

Влияние ионной бомбардировки на фазовый переход β‑ в α‑фазу проявляется в более сильном влиянии ПО по сравнению с ИПО на уменьшение ρ пленок. Это следовало из экспериментов с циклической обработкой при небольших временах обработки (60, 90 с). Данное явление нельзя объяснить разными температурами пленок при ПО и ИПО. Отдельные эксперименты с образцами, на которые пленка W была нанесена на обе стороны, показали, что и в этом случае ПО сильнее, чем ИПО влиял на ρ пленки. Влияние ионной бомбардировки на фазовый переход подтверждается также тем, что эффект влияния ИПО пленок при подаче ВЧ напряжения был меньше, чем эффект ПО. Известно, что ИПО в условиях, сходных с исследованными в данной работе, за счет усиления зернограничной диффузии может увеличивать сжимающие напряжения в пленках, как это было показано для пленок Cr [24, 31]. Можно предположить, что и в случае пленки W в результате ионной бомбардировки происходит усиление сжимающих напряжений, которое препятствует фазовому переходу [32], например, из-за искажения формы элементарной ячейки [33]. Одинаковое влияние ИПО и ПО при обработке длительностью 120 с и более, может быть объяснено тем, что в этом случае в результате более сильного нагрева пленки W происходит отжиг внутренних напряжений. Слабое влияние ИПО и ПО на пленки с h = 5 и 10 нм, может объясняться тем, что в отсутствии α‑фазы β‑фаза является стабильной. Данный вывод согласуется с результатами работы [32], где было показано, что нанокристаллический β‑W сравнительно стабилен. Надо отметить, что пленки W с h = 20 и 40 нм, осажденные при подаче смещения на подложку –20 В, показывают качественно такие же результаты, что и пленки, осажденные при плавающем потенциале, что можно объяснить сходством их исходной микроструктуры.

Полученные результаты свидетельствуют, что для получения высокопроводящих пленок α‑W процесс их нанесения необходимо проводить при высокой плотности ионного потока низкой энергии. Такой вывод был сделан также в [20, 21], где пленки α‑W толщиной 40 нм, полученные при комнатной температуре, обладали ρ = 20–30 мкОм см. В нашей работе в результате ПО и ИПО 40 нм пленок было получено ρ = 40 мкОм см.

ЗАКЛЮЧЕНИЕ

Исследование влияния ИПО и ПО в аргоновой плазме ВЧ индукционного разряда двухфазных пленок W толщиной 20–40 нм показало, что в результате обработок происходила трансформация в однофазную пленку, которая сопровождалось уменьшением ее удельного сопротивления пленок в 2–3 раза. Такая же обработка пленок W толщиной 5–10 нм, состоящих преимущественно из β фазы, не приводила к изменению фазового состава пленок и изменению их электрического сопротивления. Было обнаружено, что при плазменном отжиге трансформация происходит быстрее, чем при ИПО с той же температурой. Полученные результаты свидетельствуют, что ионно-плазменная обработка пленок W является эффективным способом влияния на их фазовый состав и электропроводность.

СЭМ исследования выполнены с использованием оборудования Центра коллективного пользования “Диагностика микро- и наноструктур”.

Работа выполнена в рамках Государственного задания ФТИАН им. К.А. Валиева РАН Министерства науки и высшего образования РФ по теме № FFNN-2022-0017, частично поддержана грантом Российского фонда фундаментальных исследований № 18-29-27017.

Авторы заявляют, что у них нет конфликта интересов.

Список литературы

Choi D., Barmak K. On the potential of tungsten as next-generation semiconductor interconnects // Electronic Materials Letters. 2017. V. 13. № 5. P. 449–456. https://doi.org/10.1007/s13391-017-1610-5

Barmak K., Ezzat S., Gusley R., Jog A., Kerdsongpanya S., Khaniya A., Milosevic E., Richardson W., Sentosun K., Zangiabadi A., Gall D., Kaden W.E., Mucciolo E.R., Schelling P.K., West A.C., Coffey K.R. Epitaxial metals for interconnects beyond Cu // J. Vac. Sci. Technol. A. 2020. V. 38. № 3. 033406. https://doi.org/10.1116/6.0000018

Choi D., Liu X., Schelling P.K., Coffey K.R., Barmak K. Failure of semiclassical models to describe resistivity of nanometric, polycrystalline tungsten films // J. Appl. Phys. 2014. V. 115. № 10. 104308. https://doi.org/10.1063/1.4868093

Ligot J., Benayoun S., Hantzpergue J.J. Characterization and modeling of electrical resistivity of sputtered tungsten films // J. Vac. Sci. Technol. A. 2001. V. 19. № 3. P. 798–804. https://doi.org/10.1116/1.1355759

Pai C.-F., Liu L., Li Y., Tseng H.W., Ralph D.C., Buhrman R.A. Spin transfer torque devices utilizing the giant spin Hall effect of tungsten // Appl. Phys. Lett. 2012. V. 101. № 12. 122404. https://doi.org/10.1063/1.4753947

Hao Q., Chen W., Xiao G. Beta (β) tungsten thin films: Structure, electron transport, and giant spin Hall effect // Appl. Phys. Lett. 2015. V. 106. № 18. 182403. https://doi.org/10.1063/1.4919867

Datta S., Salahuddin S., Behin-Aein B. Non-volatile spin switch for Boolean and non-Boolean logic // Appl. Phys. Lett. 2012. V. 101. № 25. 252411. https://doi.org/10.1063/1.4769989

Vink T.J., Walrave W., Daams J.L.C., Dirks A.G., Somers M.A.J., van den Aker K.J.A. Stress, strain, and microstructure in thin tungsten films deposited by dc magnetron sputtering // J. Appt. Phys. 1993. V. 74. № 2. P. 988–995. https://doi.org/10.1063/1.354842

O’Keefe M.J., Grant J.T. Phase transformation of sputter deposited tungsten thin films with A‑15 structure // J. Appl. Phys. 1996. V. 79. № 12. P. 9134–9141. https://doi.org/10.1063/1.362584

Rossnagel S.M., Noyan I.C., Cabral C., Jr. Phase transformation of thin sputter-deposited tungsten films at room temperature // J. Vac. Sci. Technol. B. 2002. V. 20. № 5. P. 2047–2051. https://doi.org/10.1116/1.1506905

Karabacak T., Wang P.-I., Wang G.-C., Lu T.-M. Phase transformation of single crystal β-tungsten nanorods at elevated temperatures // Thin Solid Films. 2005. V. 493. № 1–2. P. 293–296. https://doi.org/10.1016/j.tsf.2005.06.059

Choi D., Wang B., Chung S., Liu X., Darbal A., Wise A., Nuhfer N.T., Barmak K., Warren A.P., Coffey K.R., Toney M.F. Phase, grain structure, stress, and resistivity of sputter-deposited tungsten films // J. Vac. Sci. Technol. A. 2011.V. 29. № 5. 051512. https://doi.org/10.1116/1.3622619

Girault B., Eyidi D., Goudeau P., Sauvage T., Guerin P., Le Bourhis E., Renault P.-O. Controlled nanostructuration of polycrystalline tungsten thin films // J. Appl. Phys. 2013. V. 113. № 17. 174310. https://doi.org/10.1063/1.4803699

Lee J.-S., Cho J., You C.-Y. Growth and characterization of α and β-phase tungsten films on various substrates // J. Vac. Sci. Technol. A. 2016. V. 34. № 2. 021502. https://doi.org/10.1116/1.4936261

Barmak K., Liu J., Harlan L., Xiao P., Duncan J., Henkelman G. Transformation of topologically close-packed β-W to body-centered cubic α-W: Comparison of experiments and computations // J. Chem. Phys. 2017. V. 147. № 15. 152709. https://doi.org/10.1063/1.4995261

Narasimham A.J., Medikonda M., Matsubayashi A., Khare P., Chong H., Matyi R. J., Diebold A., LaBella V.P. Fabrication of 5-20 nm thick β-W films // AIP Advances. 2014. V. 4. № 11. 117139. https://doi.org/10.1063/1.4903165

Chattaraj A., Balal M., Yadav A.K., Barman S.R., Sinha A.K., Jha S.N., Joulie S., Serin V., Claverie A., Kumar V., Kanjilal A. Unravelling oxygen driven α to β phase transformation in tungsten // Sci. Rep. 2020. V. 10. 14718. https://doi.org/10.1038/s41598-020-71650-2

Ivanov I.P., Sen I., Keswick P. Electrical conductivity of high aspect ratio trenches in chemical-vapor deposition W technology // J. Vac. Sci. Technol. B. 2006. V. 24. № 2. P. 523–533. https://doi.org/10.1116/1.2166859

Yang M., Aarnink A.A.I., Schmitz J., Kovalgin A.Y. Low-resistivity α-phase tungsten films grown by hot-wire assisted atomic layer deposition in high-aspect-ratio structures // Thin Solid Films. 2018. V. 646. P. 199–208. https://doi.org/10.1016/j.tsf.2017.12.011

Lee S.J., Kim T.H., Jeong B.-H., Kim K.N., Yeom G.Y. Properties of tungsten thin film deposited using inductively coupled plasma assisted sputtering for next-generation interconnect metal // Thin Solid Films. 2019. V. 674. P. 64–70. https://doi.org/10.1016/j.tsf.2019.01.051

Kim T.H., Kim K.N., Kim D.W., Yeom G.Y. Characteristics of W thin film deposited by indirect inductively coupled plasma assisted sputtering // Mater. Express. 2020. V. 10. № 6. P. 827–833. https://doi.org/10.1166/mex.2020.1775

Амиров И.И., Селюков Р.В., Наумов В.В., Горлачев Е.С. Влияние условий нанесения и ионно-плазменной обработки тонких пленок кобальта на их электросопротивление // Микроэлектроника, 2021. Т. 50. № 1. С. 1–7. https://doi.org/10.31857/S0544126921010038

Селюков Р.В., Изюмов М.О., Наумов В.В., Мазалецкий Л.А. Формирование текстуры (100) в тонких пленках Ti под действием низкоэнергетической ионной бомбардировки // Письма в ЖТФ. 2021. Т. 47. № 23. С. 35–39. https://doi.org/10.21883/PJTF.2021.23.51782.18890

Бабушкин А.С., Уваров И.В., Амиров И.И. Влияние низкоэнергетической ионно-плазменной обработки на остаточные напряжения в тонких пленках хрома // ЖТФ. 2018. Т. 88. № 12. С. 1845–1852. https://doi.org/10.21883/JTF.2018.12.46786.37-18

Amirov I.I., Izyumov M.O., Naumov V.V., Gorlachev E.S. Ion-plasma sputtering of Co and Mo nanometer thin films near the sputtering threshold // J. Phys. D: Appl. Phys. 2021. V. 54. № 6. 065204. https://doi.org/10.1088/1361-6463/abc3ed

Yamamura Y., Tawara H. Energy dependence of ion-induced sputtering yields from monatomic solids at normal incidence // At. Data Nucl. Data Tables. 1996. V. 62. № 2. P. 149–253. https://doi.org/10.1006/adnd.1996.0005

Магунов А.Н. Теплообмен неравновесной плазмы с поверхностью. М.: Физматлит. 2005. 312 с.

Селюков Р.В., Изюмов М.О., Наумов В.В. Влияние низкоэнергетической ионно-плазменной обработки на морфологию поверхности пленок Pt с различной остротой кристаллической текстуры // Поверхность. Рентгеновские, синхротронные и нейтронные исследования. 2020. № 8. С. 26–33. https://doi.org/10.31857/S1028096020080142

Уманский Я.С., Скаков Ю.А., Иванов А.Н., Расторгуев Л.Н. Кристаллография, рентгенография и электронная микроскопия. М.: Металлургия. 1982. 632 с.

Mayadas A.F., Shatzkes M. Electrical-Resistivity Model for Polycrystalline Films: the Case of Arbitrary Reflection at External Surfaces // Phys. Rev. B. 1970. V. 1. № 4. P. 1382–1389. https://doi.org/10.1103/PhysRevB.1.1382

Babushkin A., Selyukov R., Amirov I. Effect of Ar ion-plasma treatment on residual stress in thin Cr films // Proc. SPIE. 2019. V. 11022. 1102223. https://doi.org/10.1117/12.2521617

Xiao J., Liu P., Liang Y., Li H.B., Yang G.W. Super-stable ultrafine beta-tungsten nanocrystals with metastable phase and related magnetism // Nanoscale. 2013. V. 5. № 3. P. 899–903. https://doi.org/10.1039/c2nr33484d

Weerasekera I.A., Ismat Shah S., Baxter D.V., Unruh K.M. Structure and stability of sputter deposited beta-tungsten thin films // Appl. Phys. Lett. 1994. V. 64. № 24. P. 3231–3233. https://doi.org/10.1063/1.111318

Дополнительные материалы отсутствуют.

Инструменты

Микроэлектроника