Теплоэнергетика, 2022, № 12, стр. 73-83

Численное исследование топочных процессов при сжигании непроектных углей в котле производительностью 220 т/ч

К. И. Мальцев a, *, А. В. Гиль a, А. С. Заворин a, Д. В. Лебедь b

a Национальный исследовательский Томский политехнический университет

634050 г. Томск, просп. Ленина, д. 30, Россия

b АО “Хабаровская ремонтно-монтажная компания”

680033 г. Хабаровск, Адмиральская ул., д. 10, Россия

* E-mail: kim3@tpu.ru

Поступила в редакцию 17.03.2022

После доработки 12.05.2022

Принята к публикации 23.05.2022

- EDN: OFCKRZ

- DOI: 10.56304/S0040363622110042

Аннотация

На многих пылеугольных ТЭС России осуществляется перевод котельных агрегатов на непроектное топливо в связи с ужесточением экологических требований, изменением экономической ситуации, а также вследствие снижения запасов проектного угля. За период эксплуатации Артемовской ТЭЦ исчерпалось месторождение проектного угля, поэтому возникла потребность поиска замещающего твердого топлива для котельных агрегатов БКЗ-220-100Ф. Поскольку при переводе на непроектные угли могут возникать негативные факторы, связанные со снижением надежности работы поверхностей нагрева и обеспечением требуемых значений параметров перегретого пара, актуален вариантный анализ, в том числе на основе численного моделирования, процессов, происходящих при сжигании углей в топочной камере (топке) котельного агрегата. Цель настоящего исследования – проанализировать влияние топочных процессов на надежность, эффективность и экологическую безопасность эксплуатации котельного агрегата при сжигании непроектных углей. Численный анализ проведен с использованием пакета прикладных программ ANSYS Fluent, математическое моделирование топочных процессов основано на подходе Эйлера – Лагранжа. Выполнено сравнение результатов моделирования с поверочными и позонными расчетами топочной камеры. В горизонтальном2 сечении на уровне горелочных устройств выделяются высокотемпературные зоны в пристеночной области вблизи углов топочной камеры, образованных экранами левой боковой и фронтовой стен, а также экранами правой боковой и тыльной стен. В результате численного моделирования установлено, что тангенциальная компоновка горелок обеспечивает создание вертикального вихря в топочной камере, однако требуется корректировка углов направления горелочных струй. Сжигание эльгинского угля существенно изменяет температурный режим в топке, что увеличивает вероятность шлакования поверхностей нагрева.

До настоящего времени уголь являлся одним из самых дешевых и доступных источников энергии и продолжит оставаться таковым в обозримом будущем [1, 2].

За пятилетие с 2015 по 2020 г. доля угольной генерации в производстве электроэнергии в мире изменилась с 38 до 34%, что в значительной мере обусловлено поэтапным отказом от угля странами Европейского союза, где угольная генерация упала с 25 до 13%, но произошло увеличение доли природного газа с 18 до 24%. В то же время страны Азии сохраняют лидирующие позиции по использованию угля и не планируют сокращать его потребление в краткосрочной и среднесрочной перспективе [3].

Более того, на фоне общемировой тенденции к уменьшению использования угля многие страны, наоборот, наращивают объемы угольной генерации из-за опережения роста спроса на электроэнергию относительно стремления к вводу новых “чистых” мощностей (источников энергии, для которых выбросы вредных веществ существенно меньше, чем при традиционной угольной генерации).

Последние десятилетия угольная промышленность России стабильно развивается, объем добычи вырос более чем на 30% и в настоящее время превышает 440 млн т/год. За эти годы активно осваивались угольные месторождения в Восточной Сибири, на Дальнем Востоке и в Арктической зоне [4, 5].

Энергетическая промышленность России на данном этапе технического развития оказалась в сложном положении. Срок эксплуатации значительной части оборудования, установленного на российских ТЭС и предназначенного для генерации мощностей, превышает 30 лет [6, 7]. Оно зачастую не удовлетворяет современным экологическим и экономическим требованиям, так как является технологически устаревшим и физически изношенным.

Характерный пример такого оборудования – Артемовская ТЭЦ, введенная в эксплуатацию в 1936 г. В качестве топлива используются каменные угли различных месторождений Приморского края и угли других регионов, что обусловлено исчерпанием угольного месторождения, на применение которого проектировалась данная электростанция.

Изменение характеристик поставляемого топлива приводит к снижению эффективности его использования с точки зрения экономичности, надежности и экологической безопасности. Поэтому угольные компании во многих случаях заключают договоры на опытное сжигание для определения возможности поставлять непроектные угли на действующие ТЭС в целях дальнейшего сбыта угля с собственных месторождений. Подбор непроектных углей основывается главным образом на схожести теплотехнических характеристик. Зачастую рассматриваемые замещающие угли имеют близкие (а порой и одинаковые) элементные составы, но остальные характеристики (в том числе и шлакующие свойства) различаются, что может приводить к чрезмерному шлакованию поверхностей нагрева котла.

По результатам опытного сжигания выдаются заключения о возможности использования замещающего топлива. Нередко по итогам испытаний констатируется невозможность несения номинальной нагрузки из-за ограничения производительности пылесистем или слишком высокой температуры на выходе из топочной камеры вследствие ее зашлакованности, вероятности повышения температуры металла пароперегревателей и перегретого пара и значительных отклонений в режимах работы оборудования. Численные исследования топочных процессов, выполненные посредством математического моделирования перед принятием решения об использовании непроектного топлива на ТЭС (до проведения опытного сжигания), позволяют детально рассмотреть физико-химические процессы в топочной камере и дать более надежную и наименее затратную оценку возможности применения углей тех или иных марок в качестве замещающего топлива.

ПОСТАНОВКА ЗАДАЧИ

Объектом численного исследования топочных процессов является барабанный паровой котел БКЗ-220-100Ф с топкой с твердым шлакоудалением открытого типа прямоугольного сечения 6656 × 9536 мм (рис. 1).

Рис. 1.

Эскиз топки парового котла БКЗ-220-100Ф. a – продольное сечение; б – сечение в плане с расположением горелочных устройств

Топочная камера снабжена четырьмя прямоточными щелевыми горелками, расположенными на боковых стенах и направленными по касательной к условной окружности диаметром 1330 мм (см. рис. 1, б). Котел оборудован двумя индивидуальными замкнутыми системами пылеприготовления с шаровыми барабанными мельницами (ШБМ 287/470) и промежуточным пылевым бункером.

Для сушки и транспортировки пыли используется смесь горячего воздуха, дымовых газов после воздухоподогревателя и рециркулирующего сушильного агента. Доля газов рециркуляции 0.2 принята согласно проектной документации.

Проектным топливом для рассматриваемого котельного агрегата являлся бурый уголь 3Б Артемовского месторождения, в качестве замещающих углей, исходя из теплотехнических свойств (табл. 1) и территориальной близости к объекту исследования, на перспективу выбраны каменные угли Липовецкого и Эльгинского месторождений.

Таблица 1.

| Параметр | Уголь | ||

|---|---|---|---|

| артемовский 3Б* | липовецкий Д** | эльгинский ГЖ*** | |

| Состав топлива, % | |||

| Зольность Ar | 33.1 | 36.8 | 28.3 |

| Влажность Wr | 23.0 | 8.0 | 5.6 |

| Содержание: | |||

| серы Sr | 0.3 | 0.4 | 0.2 |

| углерода Cr | 29.4 | 41.7 | 56.7 |

| азота Nr | 0.6 | 0.5 | 0.7 |

| водорода Hr | 2.5 | 3.2 | 3.8 |

| кислорода Or | 11.1 | 9.4 | 4.7 |

| Теплота сгорания на рабочую массу $Q_{i}^{r}$, МДж/кг | 11.14 | 16.53 | 21.67 |

| Выход летучих на горючую массу Vdaf | 50.0 | 50.0 | 35.5 |

| Химический состав золы на бессульфатную массу, % | |||

| Оксид: | |||

| кремния SiO2 | 60.6 | 65.9 | 62.4 |

| алюминия AlO3 | 25.8 | 29.6 | 19.3 |

| титана TiO2 | 1.0 | 1.0 | 0.8 |

| железа Fe2O3 | 4.5 | 0.8 | 7.3 |

| кальция CaO | 1.7 | 0.5 | 5.7 |

| магния MgO | 1.7 | 0.9 | 1.2 |

| калия K2O | 3.4 | 0.8 | 2.1 |

| натрия Na2O | 1.3 | 0.5 | 1.2 |

| Температурные характеристики золы, °С | |||

| Температура начала: | |||

| деформации ta | 1320 | 1400 | 1110 |

| размягчения tb | Более 1500 | Более 1500 | 1350 |

| жидкоплавкого состояния tc | Более 1500 | Более 1500 | 1430 |

| шлакования tшл | 1030 | 1223 | 995 |

| Коэффициент: | |||

| размолоспособности Kл.о | 0.95 | 1.20 | 1.30 |

| взрываемости KT | 1.8 | 2.3 | 1.9 |

Содержание влаги и золы не достаточная мера энергетической ценности топлива, так как топлива с одинаковым количеством золы или влаги могут иметь разную теплоту сгорания. Более полными являются приведенные характеристики, отражающие содержание влаги и золы в топливе, отнесенное к единице низшей теплоты сгорания (табл. 2).

Таблица 2.

Приведенные характеристики артемовского, липовецкого и эльгинского углей

| Характеристика, % · кг/МДж | Уголь | ||

|---|---|---|---|

| артемовский 3Б | липовецкий Д | эльгинский ГЖ | |

| Влажность ${{W}^{{пр}}}$ | 2.065 | 0.484 | 0.258 |

| Зольность ${{A}^{{пр}}}$ | 2.971 | 2.227 | 1.307 |

| Сернистость ${{S}^{{пр}}}$ | 0.027 | 0.238 | 0.009 |

По приведенным характеристикам липовецкий и эльгинский угли относятся к маловлажным, а артемовский – к высоковлажным видам твердого топлива. Все они являются малосернистыми. По содержанию золы артемовский уголь относится к высокозольным, а остальные – к среднезольным углям.

Состав золы всех рассматриваемых углей кислого типа. При этом минеральную часть артемовского и эльгинского углей можно классифицировать как золу угля битуминозного типа, а липовецкого – как золу угля лигнитного типа, которые практически не склонны к образованию железистых и сульфатно-кальциевых отложений, а также отложений на основе активных щелочей [10].

Все угли относятся к III группе по взрывоопасности (коэффициент взрываемости 1.5 ≤ KT ≤ 3.5). Артемовский уголь является трудноразмалываевым (коэффициент размолоспособности Kл.о < 1.15), липовецкий и эльгинский угли обладают средней сопротивляемостью к размолу (1.15 ≤ Kл.о ≤ 1.4).

МАТЕМАТИЧЕСКАЯ МОДЕЛЬ

Для исследования топочных процессов проведено моделирование в программном комплексе ANSYS Fluent, являющемся одним из самых распространенных программных продуктов и включающем в себя проверенные временем инструменты, которые обеспечивают сравнительно быстрое получение точных результатов в области гидрогазодинамики.

Для решения основных уравнений течения потока газа использовался численный метод – стационарный решатель (pressure-based solver), с помощью которого можно определить плотность по уравнению состояния, а поле давлений – по уравнению неразрывности.

При моделировании топочных процессов сжигания пылевидного топлива в пылеугольных котлах дополнительные сложности возникают из-за двухфазного характера потока [11]. Поэтому для решения указанных задач используется модель Эйлера – Лагранжа, позволяющая более детально описывать процессы движения частиц в двухфазном потоке [12, 13]. Модель дискретных фаз (DPM) применяется для описания траектории движения частиц угля в дымовых газах [14]. Размолотый уголь подают в топочную камеру с первичным воздухом. При моделировании траектории движения учитывают, что на топливную частицу в газовом потоке действуют силы сопротивления и тяжести, и принимают, что все топливные частицы имеют сферическую форму.

Распределение частиц по размерам моделируется с помощью распределения Розина – Раммлера, так как оно наиболее точно отображает фракционный состав пылевидного топлива.

Процесс горения угольных частиц состоит из следующих этапов: прогрев и испарение влаги, выход летучих веществ, горение коксового остатка.

При моделировании сжигания угля летучие вещества представлены в виде СxHyOzNl. Стехиометрические коэффициенты реакций выхода летучих веществ, а также их соотношение рассчитываются с учетом элементного состава топлива.

Трехмерное течение потока газа описывается системой уравнений Навье – Стокса, усредненных по Рейнольдсу (RANS), которая состоит из уравнений сохранения массы, импульса и энергии [15, 16].

В качестве модели турбулентности выбрана наиболее распространенная k–ε-модель, основанная на решении уравнений переноса для турбулентной кинетической энергии (k) и скорости турбулентной диссипации (ε) [17]. Для моделирования пристеночной области использовалась стандартная пристеночная функция.

Уравнение переноса лучистой энергии решалось с помощью модели P-1, в которой газ принимался как серое тело [13, 15].

При проведении расчетов использовался алгоритм SIMPLE, применяемый для корректировки давления при оценке взаимосвязи между ним и скоростью среды в исследуемой задаче. Градиент давления рассчитывался по схеме PRESTO!, хорошо зарекомендовавшей себя для сильнозакрученных потоков, остальные основные уравнения имеют второй порядок дискретизации.

Концентрации NOx при сжигании рассматриваемых углей определяли с помощью расширенного механизма Зельдовича. Образование топливных NOx рассматривалось согласно модели Де Соэте, предполагалось, что 90% азота летучих веществ превращается в HCN, а остальная часть образует NH3.

Аналогичные подходы, примененные в работах [18–22] для моделирования процессов в топочных камерах котельных агрегатов при сжигании пылеугольного топлива, показали хорошие результаты при их верификации и валидации. Например, в работе [18] данные модели используются авторами для численных исследований влияния фракционного состава топлива на движение и выгорание частиц углей разных марок, поступающих в топку. Результаты исследований позволили выявить оптимальную тонкость помола для устойчивого горения угля и снижения на 20% расходов электроэнергии на собственные нужды пылеприготовления.

В работе [11] путем математического моделирования были проведены исследования влияния избытка первичного воздуха на процессы горения в топочной камере энергетического котла, итоги которых хорошо согласуются с натурными экспериментами.

Для получения качественных результатов сетку расчетной области сгущали путем увеличения количества конечных элементов. Сеточная модель (рис. 2) состояла из 1 207 202 тетраэдрических ячеек и обеспечивала сеточно-независимое решение. Для проведения качественного расчета было выполнено 100 000 итераций, невязка для уравнений неразрывности составляла менее 10–5, для остальных уравнений – менее 10–6.

Исходные данные для математического моделирования – результаты теплового расчета топочной камеры согласно [9]. В частности, температура горячего воздуха для артемовского угля достигала 360°С, липовецкого – 380°С и эльгинского – 388°С. Температура пылевоздушной смеси 70°С для всех исследуемых вариантов угля принималась по условиям обеспечения взрывопожаробезопасности. Значение коэффициента тепловой эффективности для трех видов угля составляло 0.45.

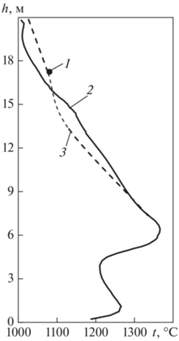

Сравнение результатов моделирования с данными позонного и поверочного расчетов топки показало отклонение температур по расчетным зонам и на выходе из топочной камеры не более чем на 45°С (рис. 3), что, согласно [9], является вполне допустимым.

РЕЗУЛЬТАТЫ ЧИСЛЕННОГО ИССЛЕДОВАНИЯ

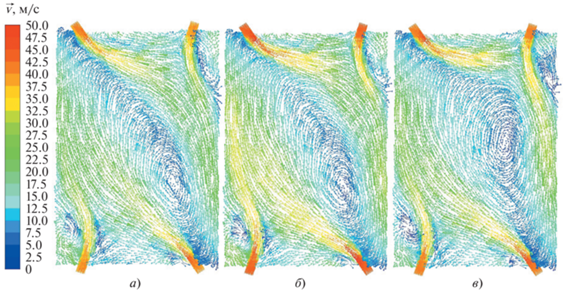

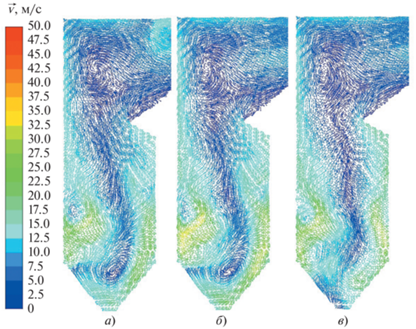

На рис. 4, 5 показана аэродинамическая структура потока газов в продольном и горизонтальном сечениях топки. Видно, что данная компоновка горелочных устройств во всех рассматриваемых вариантах (для артемовского, липовецкого и эльгинского углей) обеспечивает создание вертикального вихря в объеме топочной камеры. Его особенность – асимметричное положение относительно прямоугольного сечения топочной камеры (отношение глубины топки к ее ширине составляет 1.4), вызванное смещением горелочных струй к фронту и тылу топки под влиянием, с одной стороны, зон разрежения вблизи примыкающих к струям экранов, а с другой – сносящего потока от воздействия крутонаправленных соседних струй. Зона вихреобразования в горизонтальном сечении представляет собой эллипсоид, вытянутый по диагонали топки. По мере продвижения вверх вихрь выравнивается относительно вертикальной оси топочной камеры. На выходе из нее скорость дымовых газов при сжигании указанных углей находится в пределах 6–8 м/с.

Рис. 4.

Векторное поле скоростей в продольном сечении топочной камеры.

Уголь: а – артемовский; б – липовецкий; в – эльгинский

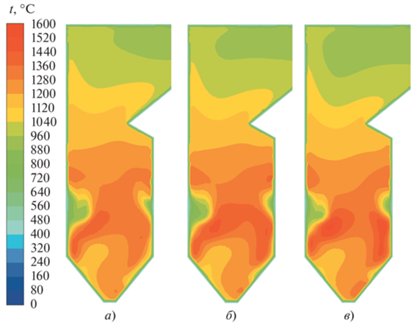

Распределения температурных полей по объему топочной камеры во всех исследуемых вариантах не имеют существенных различий (рис. 6, 7). Область максимальных значений температур, расположенная на уровне ядра горения, для артемовского угля составляет около 1380°С, а для липовецкого и эльгинского доходит до 1420°С.

В горизонтальном сечении на уровне горелочных устройств (см. рис. 7) выделяются высокотемпературные зоны в пристеночной области вблизи углов топочной камеры, образованных экранами левой боковой и фронтовой стен, а также экранами правой боковой и тыльной стен.

На рис. 8 показано распределение температуры вдоль фронтовой стены на расстоянии 0.05, 0.10, 0.15 и 0.20 м от нее. При сжигании артемовского угля значения температур, превышающих значение температуры начала шлакования, наблюдаются на расстоянии 0.10 м от фронтовой стены на участке по ширине топочной камеры 8.5–9.3 м, на 0.15 м – на участке 7.2–9.3 м, на 0.20 м – на участках 0–2.5 и 7.0–9.3 м (см. рис. 8, а). При сжигании липовецкого угля превышение температуры шлакования зафиксировано на расстоянии 0.2 м от фронтовой стены на участке 5.5–7.5 м, по мере приближения к экранным поверхностям температура топочной среды снижается (см. рис. 8, б). Наиболее значительное превышение температуры шлакования наблюдается при сжигании эльгинского угля на расстоянии 0.10 м от фронтовой стены на участке 5.5–6.8 м, на 0.15 м – на участке 5.0–8.8 м, на 0.20 м – на участках 0–0.9 и 4.8–9.3 м.

Рис. 8.

Распределение температуры t в пристеночной области по ширине топочной камеры aт на уровне высотной координаты y = 5.1 м при сжигании артемовского (а), липовецкого (б) и эльгинского (в) углей. Расстояние от экранных труб, м: 1 – 0.05; 2 – 0.10; 3 – 0.15; 4 – 0.20

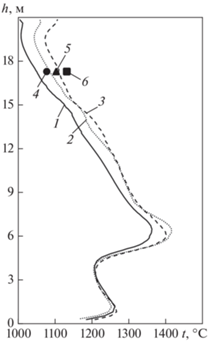

Изменение среднеинтегральной температуры в топке исследуемого котла при сжигании проектного и замещающих углей происходит следующим образом (рис. 9). В нижней части топки температура составляет около 1250°С. С увеличением высоты топочной камеры она возрастает и достигает максимальных 1350–1400°С незначительно выше уровня расположения горелочных устройств. При дальнейшем подъеме факела температура плавно уменьшается и на выходе из топки составляет 1050°С при сжигании артемовского угля, 1085 и 1110°С – липовецкого и эльгинского угля соответственно. Сравнение результатов моделирования с данными поверочного теплового расчета показало, что разница температур на выходе из топки не превысила 30°С.

Рис. 9.

Изменение температуры t по высоте топочной камеры h при сжигании проектного и замещающих углей. Уголь: 1 – артемовский; 2 – липовецкий; 3 – эльгинский; 4, 5, 6 – поверочный расчет для артемовского, липовецкого и эльгинского угля соответственно

Согласно полученным при численном моделировании данным (рис. 10), максимальные концентрации О2, СО и NOx наблюдаются на уровне горелочных устройств. Содержание кислорода на выходе из топочной камеры (см. рис. 10, а) при сжигании проектного угля составляет 3%, что соответствует нормативному избытку воздуха, а при горении замещающих каменных углей Липовецкого и Эльгинского месторождений концентрация кислорода равна 5.2 и 4.0% соответственно. Концентрация СО во всех исследованных вариантах на выходе из топочной камеры близка к нулю, что свидетельствует о высокой полноте сгорания топлива (оно выгорает полностью). Содержание оксидов азота на выходе из топочной камеры при сжигании исследуемых углей находится на уровне 1000–1100 мг/м3.

ВЫВОДЫ

1. Использование математической модели исследования топочных процессов позволило провести качественную и количественную оценку теплофизических параметров сжигания артемовского, липовецкого и эльгинского углей в котельном агрегате паропроизводительностью 220 т/ч с удовлетворительным соответствием результатов численного моделирования по температуре данным поверочного теплового расчета.

2. При организации сжигания рассматриваемых в исследовании непроектных углей средний температурный уровень в топочном объеме возрастает на 50–60°С, о чем свидетельствует незначительное повышение температуры на выходе из топочной камеры. В целом, использование замещающих углей не повлияет на надежность работы котельного агрегата, за исключением температуры продуктов сгорания на выходе из топки при сжигании эльгинского угля, которая превышает температуру начала шлакования и деформации золы и может привести к налипанию размягченных частиц золы на поверхности пароперегревателя.

3. Имеющиеся недостатки в компоновке горелочных устройств приводят к “прилипанию” горелочных струй к экранам фронтовой и тыльной стен, а также к формированию высокотемпературных локальных зон в этих областях. Вследствие этого при сжигании артемовского и липовецкого углей эти экранные поверхности будут в большей степени подвержены абразивному и эрозионному износу, а при сжигании эльгинского угля – шлакованию, что может привести к уменьшению нагрузки котельного агрегата и снижению надежности работы пароперегревателя.

4. Использование замещающих углей, имеющих более высокую теплоту сгорания по сравнению с артемовским углем, позволит уменьшить нагрузку на системы золоудаления, снизить объемы золоотвалов и выбросы твердых частиц. Согласно результатам численного исследования, наиболее перспективным для сжигания является уголь Липовецкого месторождения.

5. Для улучшения экологических характеристик котла в соответствии с современными требованиями понадобится проработка различных вариантов снижения выбросов вредных веществ, образующихся в процессе сжигания, например применение ступенчатого сжигания.

Список литературы

Прогноз и развитие энергетики мира и России 2019 / под ред. А.А. Макарова, Т.А. Митровой, В.А. Кулагина. М.: ИНЭИ РАН; Центр энергетики Московской школы управления “Сколково”, 2019.

Тумановский А.Г. Перспективы развития угольных ТЭС России // Теплоэнергетика. 2016. № 6. С. 3–13. https://doi.org/10.1134/S004036361706008X

Перспективы мирового угольного рынка: энергет. бюл. М.: Аналит. центр при Правительстве РФ, 2021.

Программа развития угольной промышленности России на период до 2035 г. Утв. распоряжением Правительства РФ от 13.06.2020 № 1582-р.

Генеральная схема размещения объектов электроэнергетики до 2035 г. Утв. распоряжением Правительства РФ от 09.06.2017 № 1209-р.

Сжигание топлива на крупных установках в целях производства энергии: Информ.-техн. справ. М.: Бюро НДТ, 2017.

Энергетическая стратегия Российской Федерации на период до 2035 г. Утв. распоряжением Правительства РФ от 09.06.2020 № 1523-р.

Энергетические угли восточной части России и Казахстана: справ. / В.В. Богомолов, Н.В. Артемьев, А.Н. Алехнович, Н.В. Новицкий. Челябинск: УралВТИ, 2004.

Тепловой расчет котельных агрегатов (нормативный метод). 3-е изд., перераб. и доп. СПб.: НПО ЦКТИ, 1998.

Алехнович А.Н. Характеристики и свойства энергетических углей. Челябинск: Цицеро, 2012.

Численное исследование влияния избытка первичного воздуха на процессы горения в топочной камере энергетического котла с многоканальными вихревыми горелками / А.В. Гиль, А.С. Заворин, О.М. Кокшарев, Е.С. Воронцова // Изв. Томск. политехн. ун-та. 2020. Т. 331. № 9. С. 18–27.

Madejki P. Numerical study of a large-scale pulverized coal-fired boiler operation using CFD modelling based on the probability density function method // Appl. Therm. Eng. 2018. V. 145. P. 352–363. https://doi.org/10.1016/j.applthermaleng.2018.09.004

Gil A.V., Zavorin A.S., Starchenko A.V. Numerical investigation of the combustion process for design and non-design coal in T-shaped boilers with swirl burners // Energy. 2019. V. 186. P. 115844. https://doi.org/10.1016/j.energy.2019.07.174

Understanding the ash deposition formation in Zhundong lignite combustion through dynamic CFD modelling analysis / X. Yang, D. Ingham, L. Ma, H. Zhou, M. Pourkashanian // Fuel. 2017. V. 194. P. 533–543. https://doi.org/10.1016/j.fuel.2017.01.026

Dugum A., Hanjalic K. Numerical simulation of coal-air mixture flow in a real double-swirl burner and implications on combustion anomalies in a utility boiler // Energy. 2019. V. 170. P. 942–953. https://doi.org/10.1016/j.energy.2018.12.121

Detailed analysis of early-stage NOx formation in turbulent pulverized coal combustion with fuel-bound nitrogen / X. Wen, A. Shamooni, O.T. Stein, L. Cai, A. Kronenburg, H. Pitsch, A. M. Kempf, C. Hasse // Proc. Combust. Inst. 2021. V. 38. Is. 3. P. 4111–4119. https://doi.org/10.1016/j.proci.2020.06.317

Гиль А.В., Старченко А.В. Математическое моделирование физико-химических процессов сжигания углей в камерных топках котельных агрегатов на основе пакета прикладных программ FIRE 3D // Теплофизика и аэромеханика. 2012. Т. 19. № 5. С. 655–671.

Зройчиков Н.А., Каверин А.А. Численное исследование сжигания каменного угля в топке котла с нижним дутьем // Теплоэнергетика. 2016. № 11. С. 51–61. https://doi.org/10.1134/S0040363616110126

Исследование процесса сжигания твердого топлива в топках с прямоточными горелками / Э.П. Волков, В.Б. Прохоров, С.Л. Чернов, В.С. Киричков, А.А. Каверин // Теплоэнергетика. 2020. № 6. С. 47–56. https://doi.org/10.1134/S0040363620060119

Опыт CFD-моделирования процессов горения жидкого и газообразного топлива в энергетических установках (обзор) / П.В. Росляков, I.V. Khudyakov, Д.А. Хохлов, М.Н. Зайченко // Теплоэнергетика. 2019. № 9. С. 3–23. https://doi.org/10.1134/S0040363619090030

Computation investigation of hydrodynamics, coal combustion and NOx emissions in a tangentially fired pulverized coal boiler at various loads / J. Chiang, Z. Zhou, X. Ma, J. Liu // Particuology. 2022. V. 65. P. 105–116. https://doi.org/10.1016/j.partic.2021.06.012

Optimization of operating conditions to achieve combustion stability and reduce NOx emission at half-load for a 550-MW tangentially fired pulverized coal boiler / Y. Jiang, B.-H. Lee, D.-H. Oh, C.-H. Jeon // Fuel. 2021. V. 306. P. 121727. https://doi.org/10.1016/j.fuel.2021.121727

Дополнительные материалы отсутствуют.

Инструменты

Теплоэнергетика